蠟式溫控閥矩形截面彈簧的設計計算

介紹了蠟式溫控閥工作原理、異型鋼絲彈簧特性以及對控溫彈簧組的改進設計方案。通過詳述矩形截面彈簧的設計公式推導及設計方法,驗證了改進設計的可行性,對有關產(chǎn)品的設計開發(fā)提供了借鑒依據(jù)。

蠟式溫控閥是無需外加驅動和控制裝置的全自動流體溫度、流量控制裝置,具有結構簡單、性能可靠、“零”泄漏和節(jié)能等優(yōu)點,被廣泛應用于冷卻和供暖系統(tǒng)。蠟式溫控閥1948年由AMOT公司發(fā)明,并于70年代引入我國,在當時的技術條件下,控溫彈簧只得選用細鋼絲圓截面彈簧組來滿足安裝空間小、工作載荷大等要求,但較之近十年廣泛應用的異型鋼絲彈簧則存在靜態(tài)特性低、使用壽命短等不足,因而筆者提出用單個異型鋼絲彈簧代替彈簧組的改進設計方案,并通過公式推導和設計示例驗證其可行性。

1、蠟式溫控閥工作原理

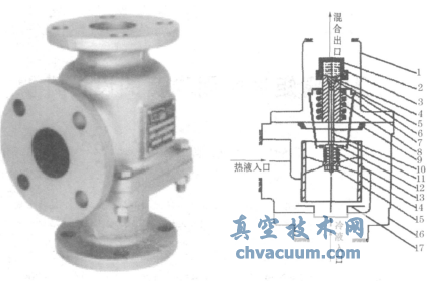

1-閥蓋;2-感溫包;3-溫敏材料;4-隔膜;5-錐形橡膠塞;6-上壓板;7-套筒;8-控溫彈簧組;9-固定盤;10-閥桿;11-拉桿;12-下壓板;13-緩沖彈簧組;14-調(diào)節(jié)筒;15-螺母;16-閥座;17-托盤

圖1 自力式三通混流溫控閥結構

蠟式溫控閥有二通型、三通型以及兩用型,各類的閥芯元件結構一致,工作原理皆相同,以三通型混流溫控閥(圖1)為例,其工作原理是:當混合流體溫度高于設定值,熱敏材料受熱膨脹,產(chǎn)生的膨脹力超過控溫彈簧組的預緊力時,推動閥桿使調(diào)節(jié)筒下降,冷流體流量加大,熱流體流量減小,直至混合流體溫度降為設定值,之后若當混合流體溫度低于設定值,熱敏材料收縮,控溫彈簧組回彈使調(diào)節(jié)筒上升,始終保持混合流體溫度恒定。由此可見,控溫彈簧是決定恒溫溫度的關鍵控制元件,其性能決定溫控閥的控溫效果和使用壽命。

2、異型鋼絲彈簧特性及基本設計公式

2.1、特性及其種類

由于工業(yè)的迅速發(fā)展,對彈簧的靜態(tài)特性、使用壽命等的要求越來越高,普通彈簧已難以滿足要求,因此異型鋼絲彈簧應運而生,該彈簧與普通彈簧相比,剛度更接近常量,線性精度更高;蓄能多,壓縮量大,壓并高度低;工藝性和疲勞性能更好,內(nèi)側應力峰值小,應力分布平緩,使用壽命更長;不易失穩(wěn),固有頻率大,可避免共振。近十幾年來,我國引進國外先進技術,已將其廣泛用于閥門機構、精密儀器和自動變速器等精度要求高、安裝空間小的裝置。隨著國內(nèi)外對其研究的深入和制造技術的提高,已設計制造出截面為橢圓形、卵形、矩形、梯形和中空等異型鋼絲彈簧,并仍在迅速發(fā)展。

2.2、基本設計公式推導

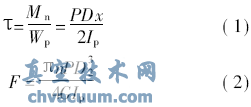

切應力S公式和變形F公式是各類彈簧的初始設計公式,即:

式中

n--工作圈數(shù);

P--彈簧軸向負荷,N;

D2--彈簧中徑,mm;

G--切變模量,MPa;

Ip--極慣性矩,mm4。

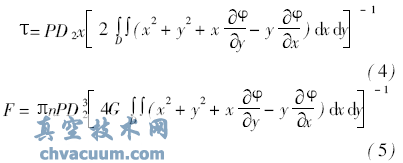

對于異型鋼絲彈簧,與普通彈簧所不同的是對Ip的求解方法。普通彈簧可用材料力學的方法求出,但異型鋼絲彈簧的截面在扭轉時會發(fā)生翹曲現(xiàn)象,則不符合平面假設,只有采用彈性力學的方法才能解決,因此必須由下式計算:

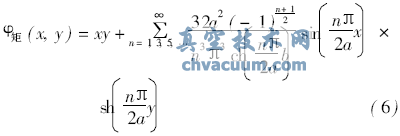

其中φ(x,y)是扭轉位移函數(shù),不同的截面形狀對應有不同的φ(x,y)。

將式(3)分別代入式(1)、(2)得到異型鋼絲彈簧基本設計公式:

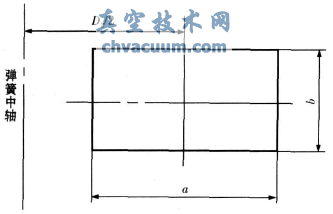

因筆者選用矩形截面鋼絲彈簧(圖2),故以其為例推導基本設計公式。

圖2 矩形截面彈簧

2.2.1、最大切應力τmax公式推導

已知矩形截面扭轉位移函數(shù)為:

其中n可根據(jù)精度要求只取到前幾項。

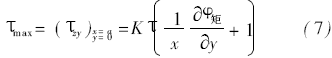

在彈簧圈內(nèi)側會產(chǎn)生最大應力點,利用扭轉切應力計算:

式中

K--彈簧曲度修正系數(shù),

C--彈簧指數(shù),C=D2/a。

將式(4)、(6)代入式(7)得到最大切應力公式:

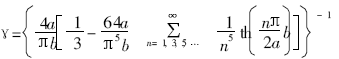

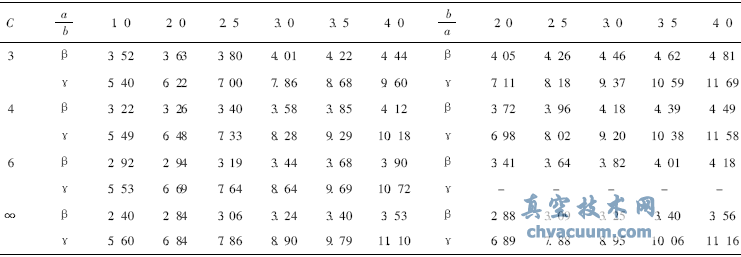

實際設計中須根據(jù)設計者對設計精確度的要求適當限定上式中n值的范圍,以n=1,3,5計算β的常用數(shù)值(表1)。另外,為減輕計算量,還可通過Liesecke曲線圖查得近似值。

2.2.2、變形F公式推導

將式(6)代入式(5)得:

表1 β、γ常用數(shù)值計算結果

同上式方法一致,列舉計算得出γ的常用數(shù)值(表1)。另外,為減輕計算量,還可查圖取近似值。

3、設計示例

以控溫溫度45±5℃的蠟式溫控閥為例,為其設計控溫彈簧。已知工作情況屬。類載荷,精度等級2級,套筒外徑d=16mm,最小工作載荷P1=120N,最大工作載荷P2=310N,工作行程h=F2-F1=10mm(F1、F2為受載荷P1、P2時的變形量)。

綜合考慮工作環(huán)境、載荷種類、生產(chǎn)成本和各類異型鋼絲彈簧性能,選用冷拔50CrVA矩形截面圓柱螺旋壓縮彈簧為最優(yōu)。

對于矩形截面彈簧,當C≥4、a/b≤4時可降低內(nèi)側應力、提高各項性能以降低制造難度,為得到最優(yōu)設計取C=4。由彈簧內(nèi)徑D1可得到彈簧中徑D2:

將C、d代入式(10)得D2≥21.33mm,取標準系列為25mm,則a=6.25mm,取b=2.5mm。其余參數(shù)查文獻:G=79GPa,[τ]=445MPa,查表1可知β=3.40,γ=7.33。將參數(shù)代入式(8)得τmax=426.63MPa≤ [τ],安全。

其理想剛度為:

由式(9)、(11)變形可得工作圈數(shù):

圓整為9圈。

由式(12)變形可得實際剛度:

理想剛度與實際剛度數(shù)值上接近,該設計成立。

端部取Y1型并緊磨平,即總圈數(shù)n1=n+1.5=10.5圈。對I類彈簧來說,其極限載荷P3=0.6P2=513.7N;間距

節(jié)距t=b+δ=5.5mm;自由高度H0=δn+(n1-0.5)b=52mm;

展開長度

對其進行穩(wěn)定性驗算,即

故彈簧是穩(wěn)定的。

對其進行疲勞強度驗算,由式(8)得

代入

故該彈簧疲勞強度滿足條件。

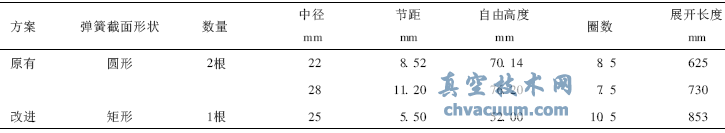

改進后其設計方案相較原有的有很大改觀,具體差別見表2。

表2 設計方案對比表

4、結束語

綜上所述,筆者提出的設計方法是可靠的、可行的,在相同條件下,按此方法設計的控溫彈簧相較原方法,不但會確實保證隨溫度的微小變化精確及時地調(diào)整調(diào)節(jié)筒升降,滿足出口流體的控溫要求,而且彈簧體積更小、各項性能更高、使用壽命更長,因此該設計方法對于同類國外引進產(chǎn)品的改進具有參考價值。今后,對于某些閥門彈簧,如何設計制造更高效的截面形狀的異型鋼絲彈簧來滿足超高載荷、超小空間等苛刻要求,仍需深入研究。