干煤粉氣化裝置中平衡閥的設計

一、前言

我國是一個能源大國,一次能源結構中75%以上是煤,預計到21世紀中葉,甚至到21世紀末,我國以煤為主的能源結構將不會改變。煤的高效、清潔利用,是我國經濟和社會可持續發展的戰略選擇,是保證我國能源穩定可靠供應以及可持續發展的重要科技基礎。為了滿足未來經濟、社會和環境協調發展對能源的需求,煤炭的潔凈利用必須以科學的發展觀,依靠科技進步,走出一條兼顧高效、環保和經濟的新型工業化道路。發展基于煤氣化的煤基能源及化工系統是在可 預見范圍內最有效的技術途徑。

以煤氣化為基礎的能源及化工系統正在成為世界范圍內高效、清潔、經濟地開發和利用煤炭的熱點技術和重要發展方向。煤氣化主要用于以下幾個方面:①生產燃料煤氣。②生產合成氣,用作合成氨、合成甲醇和甲醚以及合成油的原料氣。③生產氫。

能夠大型化的煤氣化技術,重點在干法進料氣流床氣化、水煤漿進料氣流床氣化工藝和大型流化床氣化爐。干煤粉加壓氣化工藝的典型流程為:來自制粉系統的干燥粉煤由氮氣或二氧化碳氣經濃相輸送至爐前粉煤儲倉及煤鎖斗,再經由加壓氮氣或二氧化碳加壓將細煤粒子由煤鎖斗送入氣化燒嘴。氣化需要的氧氣和水蒸氣也送入燒嘴。通過控制加煤量,調節氧量和蒸汽量,使氣化爐在1400~1700℃運行。在氣化爐內煤中的灰分以熔渣形式排出。絕大部分熔渣從爐底離開氣化爐,用水激冷,再經破渣機進入渣鎖系統,最終泄壓排出系統。

出氣化爐的粗煤氣夾帶著飛散的熔渣粒子被循環冷卻煤氣激冷,使熔渣固化而不致粘在合成氣冷卻器壁上,然后再從煤氣中脫除。合成氣冷卻器采用水管式廢熱鍋爐,用來產生中壓飽和蒸汽或過熱蒸汽。粗煤氣經省煤器進一步回收熱量后進入陶瓷過濾器除去細灰。部分煤氣加壓循環用于出爐煤氣的激冷。粗煤氣經脫除氯化物、氨、氰化物和硫(H2S,COS),HCN轉化為N2或NH3,硫化物轉化為單質硫。

干煤粉氣化的技術關鍵在于干粉煤的加壓進料,現在一般采用的是粉煤間斷升壓和加壓下連續進料的半連續式加煤工藝。原料煤在風動磨內磨制成符合氣化要求的粉煤,借惰性氣體送至氣化界區,經分離后進入常壓料倉,而惰性氣經過濾、除塵后放空。粉煤由常壓料斗進入增壓料斗,由此被惰性氣吹送至氣化爐燃燒器。

煤粉的進料通過常壓料斗和增壓料斗之間的平衡閥及鎖斗閥周期性的隔離、連通來實現。由于平衡閥技術要求高,位置關鍵,我國早期采用干煤粉加壓氣化技術的單位,采購平衡閥時大都選用了進口品牌。但進口閥門價格昂貴、制造周期長、零配件供應不及時、維修不方便,而且質量上也存在問題、壽命比較短,發生故障會造成單爐停車,這種閥門急需國產化。

二、平衡閥的工況特點

介質:N2+粉煤或CO2+粉煤。

開關頻繁:進料周期即閥門開關頻率大約為30min一次。

閥門要求雙向密封:在正向和反向的雙向流動方向,在最大壓差時,要達到FCI70-2ClassⅤ級密封要求。

磨損嚴重:閥門內件和流道的材料應考慮在固體顆粒介質沖擊、腐蝕和磨蝕下有最好的可用性。

啟閉速度快:從“全開→全關”或“全關→全開”的動作時間為3~8s,并確保閥門動作到位。

平衡閥的公稱通徑一般為NPS8及以上,公稱壓為為Class600及以上。在高壓介質的作用下,對閥門密封面會形成較大的密封比壓;同時,閥門在高壓下啟閉,粉煤介質的摩擦阻力較大,容易造成閥門卡阻,因此閥門實際開啟力矩要遠遠大于一般流體介質在相同壓力下的力矩。

三、平衡閥結構及功能特點

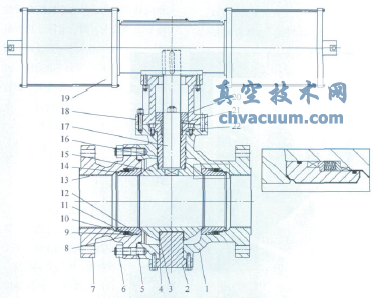

根據干煤粉氣化裝置的工況特點,平衡閥一般采用的是全通徑金屬硬密封固定式球閥,如下圖所示。

平衡閥結構圖

1.主閥體 2.固定軸 3.滑動軸承 4、8、14.O形圈 5.螺栓 6.螺母 7.副閥體9.彈簧 10.密封圈 11.壓圈 12.閥座 13.襯管 15.球體 16.壓蓋17.閥桿 18.支架 19.氣動執行機構 20.填料壓板 21.填料壓套 22.填料

(1)結構特點 平衡閥的結構特點表現為:分體式、固定球、金屬硬密封和彈性金屬密封閥座。即采用全通徑、兩片式閥體,材質為ASTMA216—WCB;流道圓整平滑,閥門內部無利于煤粉沉積的死角,保證煤粉不沉積、不卡澀;雙閥座采用閥前密封形式,兩個閥座均能獨立切斷進口端介質,實現雙阻斷功能。

(2)耐高壓能在大于或等于Class600的工況壓力等級下長期工作。

(3)耐磨損、耐腐蝕主閥體、副閥體內襯高強度雙相不銹鋼2205套管;閥座流道、球體流道均噴焊鎳基合金。提高了閥門內件及流道耐粉煤磨損、耐腐蝕的能力,并顯著地提升了閥門的整體壽命。

(4)雙向密封能保證閥門的雙向密封;在正向和反向的雙向流動方向,在最大壓差時,能達到FCI70-2ClassⅤ級密封要求,滿足干煤粉氣化裝置工況對平衡閥的要求。

(5)耐沖蝕 球體和閥座密封面最容易受到煤粉的沖蝕。根據用戶單位使用國外平衡閥所得到的經驗,球體和閥座密封面硬度不能低于55HRC,同時還應考慮硬化層能涂敷一定厚度且保證表面覆層與基體材料的結合力(不能脫落)。球體和閥座的基材選用雙相不銹鋼ASTMA182-F51,采用噴焊鎳基合金的方式,覆層表面硬度可達到55~60HRC,使閥門耐沖蝕、耐磨性和抗擠壓能力更強。

(6)防卡阻粉煤會進入閥腔導致閥門轉動時阻力增大從而卡住,采取加吹掃機構的辦法防止粉煤在閥門中腔聚集。

(7)配用大剛度、大力矩的氣動執行機構干煤粉氣化裝置要求閥門從“全開→全關”或“全關→全開”的動作時間為3~8s,并確保閥門動作到位;又由于粉煤介質的摩擦阻力較大,閥門實際開啟力矩要遠遠大于一般流體介質在相同壓力下的力矩,因此,配用大剛度大力矩的雙作用氣動執行機構,保證閥門正常的工作。

四、技術難點與解決方案

1.技術難點

平衡閥處于高壓、強沖蝕、強磨蝕及腐蝕等工況環境,閥門開關頻繁、啟閉速度快、密封等級高,在設計和制造過程中存在不少技術難點。

(1)密封比壓高平衡閥采用鎳基合金材料為密封面,所需要的密封比壓比較高,因此如何從設計上保證適當的密封比壓,提高零件的形位公差及提高零件的表面粗糙度要求是十分重要的。

(2)球體及閥座密封面硬度高干煤粉顆粒的硬度比較高,要求球體和閥座密封面硬化層有高的硬度,否則,在閥門啟閉的過程中會有煤粉顆粒鑲嵌在密封面上,從而破壞密封面,影響到閥門的整體密封性能。

(3)噴焊層結合強度高干煤粉介質的流動速度很快,因此要求球體密封面必須有高的硬度和韌性,同時還要求能涂敷一定厚度且保證表面覆層與基體材料的結合力,以及基體材料本身的強度要好,這樣噴焊層才不會從基體表面脫落,而致失去密封性能。

(4)自清潔設計干煤粉的吸附性很強,容易附著在球體表面上。在閥門啟閉過程中,煤粉顆粒被帶到閥座與球體的密封面之間,破壞了球體與閥座之間的密封副,從而影響閥門的密封性能,使閥門的使用壽命大大縮短,這就要求閥門必須有自清潔設計,保證球體和閥座密封副不被破壞。

(5)制造難由于平衡閥的球體和閥座密封面噴焊的是鎳基合金,表面硬度達到55~60HRC,密封面又為球形,用普通的機加工設備及刀具無法加工,即使能加工其加工精度也不能滿足要求,因此選擇合適的機加工設備及刀具非常重要。

(6)如何保護彈簧煤粉顆粒的沉積會使彈簧卡澀失效,使“彈性金屬密封閥座”失去“彈性”,從而使閥門卡住,不能正常啟閉或啟閉力矩過大,要求閥門有保護彈簧設計。

2.問題解決方案

根據上述技術難點,要設計和制造出適合干煤粉氣化裝置工況用的平衡閥,就必須有切合實際的可行性解決方案。

(1)采用閥座螺旋彈簧補償結構由于采用鎳基合金作為密封面,所需密封比壓很高,從結構設計上保證提供適當的密封比壓尤為重要。因此采用“螺旋彈簧+閥座”的組合彈性金屬閥座結構,通過多個環向均布的高負載螺旋彈簧提供初始預緊密封比壓,使閥座與球體始終緊貼在一起,既能滿足閥門在低壓情況下的密封性能,又解決了由于熱膨脹所造成的過大摩擦力矩的問題,還能提供一個較高的密封剪切力,使平衡閥在開啟、關閉的過程中閥座對球體表面起到“清潔”的作用。

在閥座的密封面前、后都增加了“刮切刃”的設計,使得平衡閥在開啟及關閉的過程中,閥座的“刮切刃”都能對球體表面附著的煤粉起到刮削作用。避免了煤粉被帶入密封副之間破壞密封面,保證了閥門的密封性及長久操作性。

閥座部位設置如平衡閥結構圖所示的柔性石墨密封圈與O形圈雙重密封方式,使彈簧與粉煤隔離,確保彈簧長期有效地工作。

(2)特殊的加工工藝零件的加工精度和表面粗糙度對提高密封的可靠性起到關鍵作用,尤其是對球體及閥座的加工要求。球體噴焊鎳基合金前后都須用數控高精密球面磨床磨削;閥座噴焊鎳基合金后,采用數控機床加工;當球體和閥座達到一定精度及表面粗糙度要求時,二者進行配對研磨。

(3)密封副硬化材料選擇密封副材料的選擇直接關系到閥門的性能、使用壽命及操作力矩。根據平衡閥的工況條件,選擇球體表面噴焊Ni60與閥座密封面噴焊Ni55較為理想。噴焊鎳基合金使密封面硬化層既有一定硬度和韌性,又能涂敷一定厚度且保證了表面覆層與基體材料的結合力,使閥門耐磨性、抗沖蝕和抗擠壓能力更強。適用于干煤粉這一固體顆粒介質、高壓以及頻繁啟閉的工況條件。

五、結語

按照上述條件配置的平衡閥在多家單位投入運行和使用后,密封性能良好,啟閉順暢。經受住了苛刻工況條件的考驗,基本上滿足了使用要求。采用國產化的產品替代了相應進口產品,既可以有效地保障裝置的穩定運行,又可以降低生產成本,提高生產效率。

參考文獻

[1]陸培文.實用閥門設計手冊[M].2版.北京:機械工業出版社,2007.

[2]許世森,張東亮,任永強.大規模煤氣化技術[M].北京:化學工業出版社,2006.