格爾木煉油廠加氫PSA裝置程控閥結構分析

格爾木煉油廠加氫PSA裝置程控閥閥芯底部受氣源壓力為2.4MPa。上部受氣源壓力0.6MPa,在生產過程中經常需要更換密封片,影響氫氣的產量,同時增加了工人的勞動強度。本文通過使用PRO/E建立實體模型,依據軸對稱原則將其1/4導入ANSYS軟件中,分析閥體各部分的受力,以求找到有效的解決辦法。

隨著石油天然氣事業的發展,程控閥的應用日益廣泛。在格爾木煉油廠所使用的加氫PSA裝置程控閥由于平均每20min就要動作一次,而且底部受壓力比較大,所以要經常更換密封墊,工人勞動強度較大。而且底部容易發生內漏,降低了生產的安全性,影響了煉油廠的生產。本文通過實體建模和有限元分析,來推理閥體哪個部分受力最大,根據實際生產情況和計算分析來得到有效的解決辦法。

1、PSA裝置調節閥特點

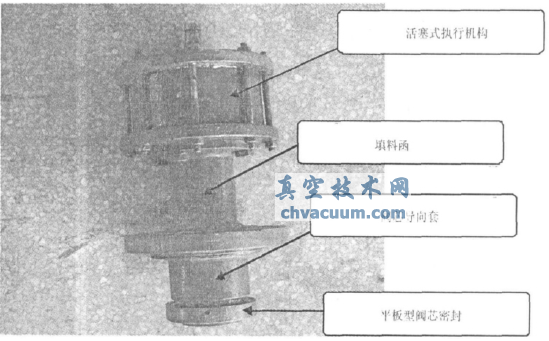

PSA裝置的切斷閥是四川天一科技股份有限公司設計生產的QGJ4.0型切斷閥。閥門的執行機構為活塞式,閥門內部形式為套筒型平板密封,流量特性為快開,軟密封,關閉時的密封等級達到Ⅵ級。圖1是其沒有閥座部分的照片。

圖1 切斷閥結構圖

2、實體模型的建立

在PRO/E中建立閥體的三維模型,本文采用DN200的切斷閥進行建模,零件模型使用的單位制是mm、N、s,根據實際情況建立與現實生產中相符合的實體模型。

2.1、閥體的有限元模型

2.1.1、閥體模型的導入

通過ANSYS和PRO/E軟件的無縫接口,將閥體模型導入ANSYS當中,整個過程在不脫離兩個軟件的情況下進行,以確保信息的完整。

2.1.2、劃分單元格并設置材料屬性

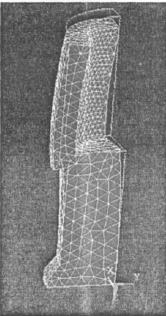

閥芯采用的是廣泛應用的45號鋼,具有足夠的硬度。泊松比為0.3;彈性模量為2.7×109Pa。分析中采用的是剛體模型,由有限元自動生成單元格并劃分網絡。劃分網絡后的模型見圖2。

圖2 模型

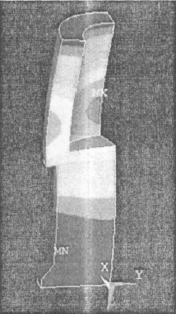

2.1.3、施加約束載荷并得出云圖

在分析時,約束閥芯底部的自由度,即閥芯底部不動。閥芯上部受氣源壓力0.6MPa,閥芯底部受管道內介質壓力為2.4MPa。閥芯上部直徑為200mm,閥芯底部直徑為240mm。在施加載荷并且進行有限元處理后,所得的云圖如圖3所示。由圖3可見:在底部不動的情況下,閥芯中間部分所受載荷和變形最大。

圖3 云圖

3、解決方法

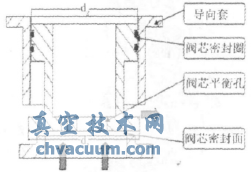

在實際生產當中,程控閥的工作方式可按介質的流向分為流開型和流閉型兩種,具體見圖4、圖5。

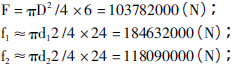

當使用流開型時,通過計算可得出:

式中:F為執行機構輸出力;f1為介質對閥芯底部的壓力;f2為介質對閥芯頂部的壓力。

圖4 流閉型

圖5 流開型

可見:底部受壓最大,在所做的軟件分析當中,當頂部被約束時,就相當于流開型的情況,分析結果為底部受壓過大,出現了幾個節點的許用應力過大的情況,可以推出,使用流開型時,容易發生內漏。

當使用流閉型時,所做的ANSYS分析就相當于底部被約束的情況,從上文的分析可以知道,中間的部分受壓最大,也就是填料函和活塞運動的部分,目前閥門用的柔性石墨不銹鋼絲編制填料來說是沒有任何問題,足夠承受這樣的壓力。這樣既保護了密封面和閥芯根部,同時也延長了閥門壽命。

4、結束語

利用三維建模軟件和有限元分析軟件來建立合理的模型,進行客觀的分析。能夠有效地解決生產中所遇到的問題,減輕工人的勞動強度,使生產效率得以提高。