國產迷宮閥在海洋石油生產中的成功應用

海上石油平臺在生產過程中,為滿足生產工藝和消防要求,需要將海水升壓后進入工藝系統和消防系統然后減壓排入海中。在排海過程中,由于前后壓差大,對閥門要求苛刻。通過選用國產迷宮閥替代單座角閥和調節閥,滿足了生產需求,節約了采購和維修成本。

海洋石油在開發過程中,由于離陸岸較遠,一般采取建海上石油平臺或者油輪進行開發生產。在進行油氣水處理過程中,經常需要冷、熱媒進行工藝交換或注水開采,同時為滿足安全生產需求,平臺上需要建立完善的水消防系統。為減少投資和便于操作,海水是理想的換熱介質。海水通過升壓后,進入工藝系統,給處理工藝系統提供源源不斷的冷熱交換載體,海水吸收了熱源或冷源后再排入海中,形成一個開式循環。同時,為滿足濕式消防系統的要求,在水消防管網中充滿海水并保壓,多余的海水也需排入海中。因此,減壓排海設備的性能決定了系統壓力的穩定。本文通過總結以往減壓設計的基礎上,大膽創新,探討了海上平臺海水排海技術,將新技術應用于新建平臺。

1、單座角閥節流減壓原理及特點

海水系統壓力控制通常采用多級減壓的工藝設計流程,即采用一個常規控制閥和兩個單座角閥組成的串聯控制來實現管線壓力穩定及減壓排放。為了保持系統壓力穩定,需要通過安裝在工藝流程上的控制閥和角閥將部分海水直接排放到大海中。

1.1、角閥節流減壓原理

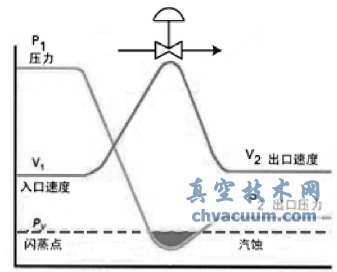

單座閥都是通過改變閥芯閥座的節流面積而調節壓力和流量,也就是等熵流動過程。在這個過程中,在節流面積最小處的下游會出現一個流速最大,壓力最低位置,在這個位置上的流體壓力如果低于飽和蒸汽壓力,液體就會氣化,產生空化現象。而在后面壓力恢復的過程中,流體壓力再次高于飽和蒸汽壓力產生的氣泡破裂,發生氣蝕,從而產生的后果非常嚴重。不僅閥門噪音急劇增大,振動劇烈,而且極有可能引發管道共振,發生安全事故,如圖1所示。

圖1 單座閥減壓節流原理

1.2、特點

由于閥門前后壓差大,在閥門內部形成空化和氣蝕,造成控制閥和角閥振動和噪音增大,調節性能下降,嚴重的可直接導致閥門內件損壞或報廢。使用控制閥和單座閥作為排放閥時,主要存在的問題有:

(1)排放時由于閥門前后壓差大,存在氣蝕,噪音大大超過環保要求的允許值。

(3)維護頻繁。因氣蝕和振動,閥門內件容易損壞,維修人員要不停地進行維修。

(4)縮短了閥門使用壽命。由于壓差大、流速高,介質對內件的沖刷和腐蝕嚴重,導致閥門使用壽命縮短。

由于以上原因,以往項目在采購過程中,一直依賴國外產品,且要求的材質非常高,造成采購費用高、周期長、限制多,維護非常不便。

2、迷宮閥節流減壓原理及特點

2.1、迷宮閥節流減壓原理

迷宮閥通過采用迷宮芯包內件,通過流體在迷宮內部耗能減壓,建立一個等焓流動過程。迷宮閥的芯包內件是由多個迷宮盤片組成的并具有獨特結構的減壓內件,通過多級減壓,它能極好地將介質的流速限制在較低的數值上,從而使閥門在沒有氣蝕和高噪聲的狀態下運行。迷宮內件的每一個迷宮盤片都需要經過精心計算,確定設計流道,根據工況條件計算得出的多個尖銳直角、轉角所組成。當閥芯在迷宮芯包內移動時,流體受到節流并迫使其流過極其曲折的途徑,而每個轉角就起一級降壓的作用。由于流道具有許多尖銳轉角和連續擴張的流徑,在逐級膨脹的過程中消耗了流體的動能,降低了流體壓力,從而避免了產生噪聲。如圖2所示。

圖2 迷宮閥減壓節流原理

2.2、迷宮閥減壓特點

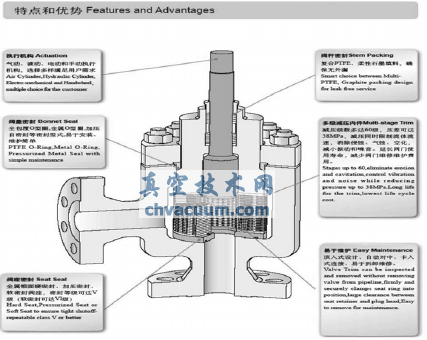

對液體流而言,迷宮閥可有效地消除氣蝕,并避免對閥門、內件以及下游管道的破壞。迷宮閥解決了高壓差工況下流體不穩定、噪聲大、振動大、閥內件壽命短等難題。流體的流動速度是產生沖刷的主要原因,沖刷的速率將以流體速度的3至4次方而變化,因此,合理控制流體速度對于減小沖刷帶來的閥門內件損壞是至關重要的。迷宮調節閥可提供多達60級的減壓結構,可充分控制每級的降壓量和流體流速,確保介質在閥芯內流速穩定并保持在一個合適的范圍內,極大地減小甚至消除高速介質對內件的沖刷和侵蝕,大大延長閥門的使用壽命。迷宮芯包的特殊結構型式帶來的另一個好處是密封面和節流分別設置,充分保護密封面不被介質沖刷和侵蝕,密封面采用帶有經過計算和實踐檢驗的有角度差的錐面密封結構,簡單并易于密封,可修復性強,泄漏量小,如圖3所示。

圖3 迷宮閥內部結構

3、單座閥和迷宮閥性能對比

表1 單座閥和迷宮閥性能對比

通過對比可以看出,迷宮閥由于采用了迷宮內件,介質在閥內的流速基本不變,消除了閃蒸、氣蝕、振動和噪聲,大大延長了閥內件的使用壽命和可靠性。

采用迷宮式多級降壓有如下優勢:

(1)降低流經閥內件的流體速度;

(2)防止液體產生氣蝕;

(3)降低高壓差流體所產生的噪聲;

(4)延長閥內件使用壽命;

(5)迷宮盤片設計較薄、調節性能好,可精密控制流量;

(6)閥芯、閥座設計成線接觸密封,關閉性能好。

4、國產迷宮閥的首次使用

由于國外迷宮閥價格昂貴,且交貨周期很長。國內迷宮閥價格相對便宜,交貨期較短,可以滿足項目進度要求。因此,在南海某油田開發項目中,項目組通過對國內迷宮閥生產廠家的調研及技術論證,認為國內生產的的迷宮閥產品經適當改進后可以滿足海上油田海上排海工藝的要求。本項目首次采用一個迷宮閥代替一個控制閥和兩個角閥的方案,如圖4所示。該方案工藝流程簡單,工藝配管占用面積少,操作方便,通過減壓、降速,有效地消除氣蝕、沖刷,降低振動和噪聲,滿足了注水工藝和排放要求。在油田開發生產期內,延長了閥門使用壽命,大大降低了閥門采購和維護費用,可節省成本約400萬元。

圖4 海水排海管線工藝流程

5、總結

迷宮閥首次在南海某油田開發項目階段設計并采用,從平臺投產至今,流程的振動和噪聲明顯減小,各項性能滿足設計要求,現場人員反映產品質量穩定,使用效果良好。

本項目的成功應用說明,國產迷宮閥在海上油田海水排海工藝中可滿足工況要求,簡化工藝設置,減少設備數量,節省平臺空間,降低了成本,安全性能進一步提高,在同類油田開發中具有推廣應用價值。