耐磨渣漿閥的設計

1、概述

在礦山的磁選、微選、尾礦等液固、氣固兩相介質輸送系統及鋼廠、電廠的除灰系統中,介質一般為渣漿或灰粉,不僅其形狀為多棱形,而且還具有一定的粘性,有的甚至還有一定的腐蝕性。由于介質中的渣漿或灰粉顆粒,對所用閥門的閥座和閘板密封面有較大的磨損與擦傷。因此要求該系統中閥門的閘板、閥座密封面和主要零件必須具有較高的耐磨、耐擦傷性。針對特殊工況,開發了一種新型耐磨渣漿閥。該系列閥門主要適用介質為礦漿、干灰、料水混合物、泥漿和水泥混合物等,公稱壓力≤6.4MPa,使用溫度≤300℃。

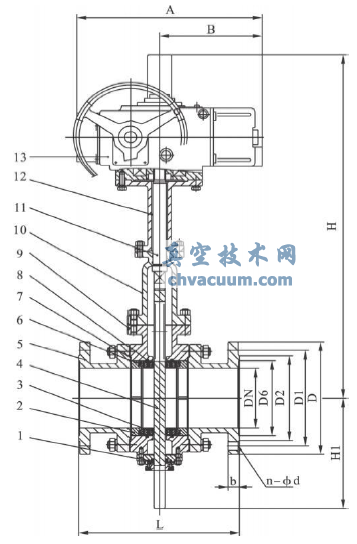

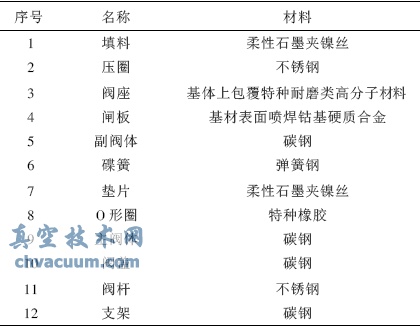

1.填料 2.壓圈 3.閥座 4.閘板 5.副閥體 6.碟簧 7.墊片 8.O形圈 9.主閥體 10.閥蓋 11.閥桿 12.支架 13.傳動裝置

圖1 耐磨渣漿閥

2、結構特點

耐磨渣漿閥采用敞開式插板結構,全通徑設計,閥門開啟后與管道形成一完整的直線通道,灰渣無殘留、附著或堆積。閥門啟閉靈活,不堵塞,不積渣,流程暢通。

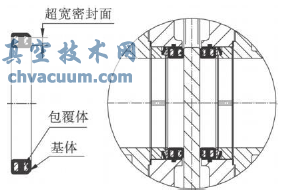

閘板帶導流孔,無論是全開或是全關始終與密封面吻合,避免了介質對密封面的沖蝕、磨損和擦傷,保護了閥門密封面,提高了閥門的使用壽命。閘板基材表面噴焊鈷基硬質合金,硬度>55HRC,耐腐蝕,耐沖刷,耐磨損,耐擦傷。閥座基體上包覆特種耐磨類高分子材料,只需較小的密封比壓即可實現完全密封。超寬密封面(常規閥門密封面寬度的3~5倍)與軟/硬密封面材料的有機結合(圖2),保證了閥門密封的可靠性及超長的使用壽命。

圖2 閥座及閥門密封結構

閥門關閉后,介質不會進入中腔(雙截斷)。閥門在全開或全關時,均可對中腔進行排放(雙排放)。碟簧預壓及自動補償,形成雙面強制密封,不會造成閥門中腔積灰和堵塞,使閥門啟閉不發生卡阻。同時,由于密封面的緊密貼合,閥門具有自清潔功能,即閥座圈能刮擦閘板兩側,阻止閘板結垢。

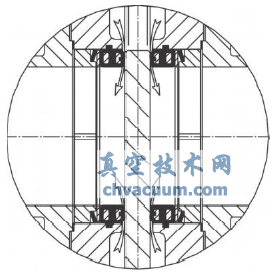

由于熱膨脹或其他原因,導致閥體中腔異常升壓(壓力大于管道壓力)時,在中腔壓力作用下,進口閥座推向凹槽,閥體中腔壓力將由閥座與閘板之間泄放到管道中(圖3)。

圖3 閥門中腔泄壓結構

閥體為三段式結構,安裝和維護方便,能快捷地更換易損件,從而延長閥門的使用周期。

3、主要零件材料

耐磨渣漿閥主要零件材料見表1。

4、計算和驗算

殼體壁厚與閥桿直徑按GB/T12234或API600選取。

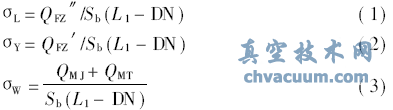

4.1、閘板

閘板采用帶導流孔式(圖4)。閘板A-A截面拉應力σL、截面壓應力σY、截面彎曲壓應力σW為

表1 主要零件材料

圖4 閘板

式中

σL--閘板A-A截面拉應力,MPa

σY--閘板A-A截面壓應力,MPa

σW--閘板A-A截面彎曲應力,MPa

QFZ'--關閉時閥桿軸向總力,N

QFZ'--開啟時閥桿軸向總力,N

Sb--閘板厚度,mm

L1--閘板寬度,mm

DN--公稱通徑,mm

QMJ--密封面處介質作用力,N

QMT--彈簧預緊力,N

當σL≤[σL],σY≤[σY],σW≤[σW]時,閘板強度合格。

4.2、閥座密封面寬度

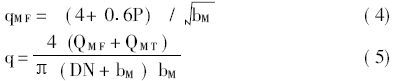

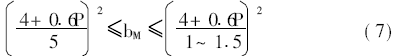

閥座密封面包覆特種耐磨類高分子材料,其硬度約為95A。設計時視同中等硬度橡膠。閥座密封面許用比壓[q]=5.0MPa。閥座密封面必須比壓qMF和計算比壓q為

在實際計算中,閥座密封面寬度bM的確定要通過多次設定計算才能得到一個較為合理的數據。新型耐磨渣漿閥為軟硬組合實現密封,由于特種耐磨類高分子材料為軟性材料,只需很小的密封比壓即能實現密封。此類閥座密封面計算比壓q值確定為1~1.5MPa較為合適。

密封面比壓滿足條件為

將確定的q值和查得的[q]值代入式(4),即得到閥座密封面寬度bM。

式中

bM--閥座密封面寬度,mm

P--設計壓力,MPa

5、結語

新型耐磨渣漿閥采用特種耐磨類高分子材料,以軟硬密封材料搭配,輔以超寬密封面設計,較好的滿足了礦漿、干灰和料水混合物工況條件對閥門的苛刻要求。閥門密封性能可靠,耐磨、耐擦傷性能好,使用壽命長。較傳統排渣閥、刀閘閥使用壽命提高5~10倍。