尿素裝置調節閥NS-HV-102閥桿斷裂原因分析及改進應用

烏石化一尿素裝置NS-HV-102調節閥閥桿連接斷裂3次,其根本原因是該閥閥內部件設計結構不合理、導向結構不合理,造成配合間隙過大,直接造成振動致使閥桿斷裂。

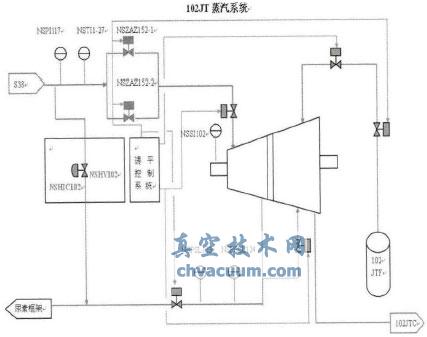

尿素裝置NS-HV-102調節閥是烏魯木齊石化公司化肥廠年產520000t大型尿素裝置上一個重要調節閥。NS-HV-102閥結構是一個套筒雙座調節閥,該調節閥主要是由管網3.8MPa蒸汽減壓到2.4Mpa進入尿素框架,如果該閥不能有效地控制,將會引起管網和框架蒸汽波動,如圖1所示。

圖1 尿素裝置102JT蒸汽系統工藝流程圖

1、設計要求

1.1、主要技術參數

介質:蒸汽

入口溫度:360°C

流量:35793m3/h

入口壓力:3.9MPa

口徑:DN100

壓力降1.45Mpa

壓力等級:ANSI600#RF

流量特性:線性

Cv計算=99.7

閥體材質:SCPH2

Cv選用=180

閥內件材料:17-4PH

1.2、閥桿損害基本狀況

NS-HV-102閥桿與閥芯損壞匯總,如表1所示。

表1 NS-HV-102閥桿與閥芯損壞匯總

2、閥桿損壞原因分析

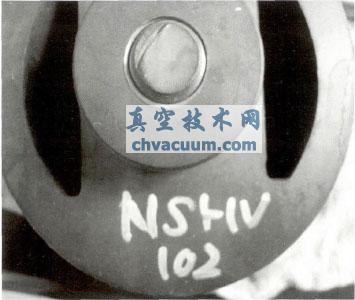

2010年8月12日,工藝反映該閥閥位主控和現場指示相符,但是就是不過量,經過初步判斷可能閥桿脫落;通過解體,發現閥桿與閥芯脫落,焊接部分為虛焊所致,與閥芯連接螺紋部分全部滑絲;經過上述調節閥參數分析,蒸汽壓力下,本廠選用2Cr13材料作為閥桿材料,閥桿與閥芯連接為螺紋連接,后部焊接改為螺帽背緊進行點焊。2010年8月17日,經過運行不到2天時間又出現上述現象,又一次不過量,打開解體后發現,閥桿與閥芯根部連接斷裂,如圖2、圖3所示。

圖2 閥桿斷裂狀況

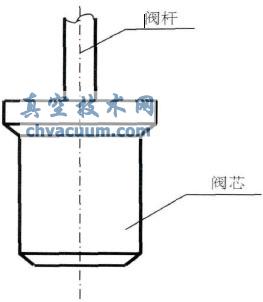

圖3 閥芯結構

為了克服閥桿斷裂,改進了閥桿與閥芯的連接螺紋,把連接螺紋由M18´1.5改為M22´1.5,閥桿與閥芯連接后部仍然采用背緊兩個螺帽進行點焊,運行不到5天又再一次出現不過量現象,于2010年8月22日再次解體,發現閥桿與閥芯連接背帽焊接處斷裂。通過脫焊、斷裂綜合分析,得出以下結論:

1)特別指出新加工閥桿,由于加工應力及材料處理穩定狀態、材料內部應力分布不均勻,在壓力降1.45MPa工況下,振動比較大的情況下,造成閥桿脆裂斷裂,這是典型的振動強度應力大于閥桿強度所致。

2)調節閥結構不合理,是產生調節閥振動最根本原因,致使調節閥內件振動,薄弱到閥桿集中產生應力,致使閥桿斷裂。

3)控制閥芯與套筒間隙也是一個集中探討的問題。

4)閥芯與閥桿連接處如果需要焊接,必須是要消除焊接應力。

針對以上問題,經過探討和改造,提出以下改造方案。

3、改進

NS-HV-102閥芯結構及閥桿連接結構,增加強度,減少振動,延長調節閥使用壽命。

首先提出閥芯增加下導向,這樣可以更加穩定閥芯在套筒內達到最大穩定,通過圖4是改進前閥芯結構,圖5是改進后閥芯結構,通過圖5可知結構變化之處。

圖4 原設計閥芯結構

圖5 改進后的閥芯

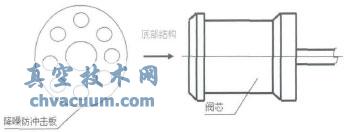

再提出閥芯底部增加降噪防沖擊板,這個降噪防沖擊板主要是防止介質產生壓差對閥芯進行猛烈沖擊,使閥芯在套筒內更回穩固。通過圖6改進前與改進后圖7可知,閥芯底部結構完全不同。圖8是閥芯結構示意圖。

圖6 閥芯增加下部導向結構圖片(左側閥芯)

圖7 閥芯底部增加降噪防沖擊板右側閥芯

圖8 閥芯底部增加降噪防沖擊板

把閥桿與閥芯連接螺紋由M15´1.5連接改為M22´1.5螺紋連接,后部用兩個背緊螺母進行背緊,采用點焊。探討閥芯與套筒間隙配合,根據材料及介質和溫度,通過計算和實際經驗確定,控制間隙由直徑方向0.45mm減少到0.2mm至0.28mm之間。

通過上述結構改進,經過相關部門評審,采用最新改進閥芯結構,上線后,從2010年8月24日運行至今未閥發現閥芯振動,閥桿不再斷裂,效果非常明顯。

4、結束語

通過上述對調節閥進行4個方面改進,使調節閥保證了正常運行,不再有閥振動和閥桿斷裂現象,保證了化肥裝置長周期運行,減少了不必要的停車處理成本及相應的人力物力支出,在以后檢修調節閥方面有著非常深刻的借鑒經驗。

通過調節閥原因分析和改進得出以下結論:

1)要考慮材料選材設計及加工工藝和熱處理、消除應力方面要有一套完整的方案,必須符合自然規律。

2)遇到問題要具體分析根本原因和相關因素。

3)針對關鍵原因及相關影響因素進行改進和消除。

4)閥結構和閥芯與套筒配合間隙決定了閥的整機使用壽命。

5)調節閥閥桿與閥芯焊接要求工藝比較嚴格。

通過實際運行這種改進是可行的,對類似調節閥故障原因的消除有著積極深遠的意義。