乙酸閥門內襯的損害分析及處理

在某300kt/a乙酸裝置中,合成反應釜自循環管線上所采用的普通型PTFE(聚四氟乙烯)內襯旋塞閥經常出現內襯損壞的情況,經分析主要原因是冷流現象導致內襯脫落,現場操作導致內襯錯位,閥門半開半閉導致內襯變形,內襯熱膨脹導致閥芯旋轉時剪切脫落,溫度升高導致PTFE力學性能下降。通過采用T475材質來取代原有的普通型PTFE內襯,并改變旋塞閥的內部結構,使旋塞閥內襯損壞的問題得到解決,取得了較好的結果。

乙酸作為重要的化工中間體產品,有著廣泛的應用,其衍生物有數百種之多。乙酸下游產品纖維、涂料、黏合劑等產業的不斷增長和乙酸下游產業鏈開發力度的不斷加大為中國乙酸產業的發展提供了良好的背景環境和機遇。

兗礦國泰化工有限公司已從建廠初期的1套200kt/a的乙酸裝置擴產為300kt/a,并新建了第2套300kt/a產能的乙酸裝置。由于二期裝置在催化劑的選用與合成循環量的大小方面與一期有著根本的區別,因此在工藝操作上存在著很大的不同,尤其是在合成反應釜自循環管線上有著嚴格的溫度要求。為能達到應有的運行效果,該循環管線溫度一般控制在185~195℃之間,壓力等級在2.8~4.0MPa之間。但在該管線上大部分采用的是內襯普通型PTFE(聚四氟乙烯)材質的旋塞閥,在系統運行2~3個月時間進行停車檢修時,發現閥門無法關緊,不能進行應有的工藝處理。檢查發現旋塞閥內襯有不同程度的脫落,更嚴重者有撕裂現象發生。為保證生產的正常進行,對此問題進行了分析與處理。

1、旋塞閥內襯變形和脫落的原因分析

1.1、冷流現象導致內襯脫落

在常溫下,塑料、橡膠、金屬等固體在負荷下發生形變,去掉負荷后不能恢復原形的變形現象稱之為冷流。冷流現象在內襯旋塞閥中普遍存在,尤其是在乙酸工藝條件下使用的特材內襯旋塞閥,由于特材閥門訂貨周期較長,有時怕影響工期,會提前半年到貨,因此當應用于系統中時,可能已在倉庫存放半年之久,這樣就有可能由于存放不善導致內襯受力,當應力取消時,又無法回到原有的理想狀態,造成形變。對該問題的解決方法一是在保存時保持內襯材料不受任何應力作用,保持旋塞閥流道整潔和暢通,并用非金屬材料擋板(如木板、塑料等)封閉好旋塞閥的進出口,使其形成一個密閉的環境;二是要求管理員對旋塞閥進行全開式存放,也就是使閥芯、內襯和殼體保持緊密貼合,防止內襯因外力作用發生變形。以上2種方法基本能解決冷流現象造成的變形問題。

1.2、現場操作導致內襯錯位

由于操作人員在操作過程中經常會開啟或關閉旋塞閥,并且用于該循環管線上的閥門尺寸為大口徑(一般為8d或10d),這就導致內襯和旋塞的摩擦力過大。若操作人員在旋轉手輪時不能均勻地使旋塞受力,就有可能使旋塞和內襯發生錯位,導致高流速、大流量和高溫的液體一直沖刷內襯材料,時間一長,內襯與殼體之間存在了大量的介質,就會使內襯逐漸從殼體上脫落。這種現象造成的內襯脫落主要是人為因素引起的,因此,在操作過程中用加長桿或F型扳手進行均勻用力,以減少由于用力過猛而導致的內襯錯位或損壞現象,類似問題可以較容易地解決。

1.3、閥門半開半閉導致內襯變形

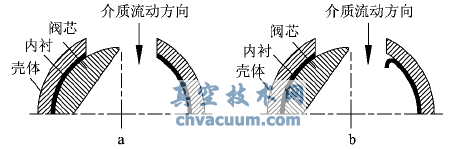

當旋塞閥處于全開狀態時,閥芯和閥體完全將內襯包裹起來,基本上不與介質接觸;當旋塞閥處于全關狀態時,閥芯將介質與內襯全部隔離,內襯基本上也不會與介質發生接觸。這是正確的使用旋塞閥的方法,同時也能延長閥門的使用壽命。但在實際生產過程中,旋塞閥經常處于半開半閉狀態,如圖1(a)所示,工藝介質不斷地沖刷旋塞閥內襯,且由于開車初期系統處于不穩定階段,系統的溫度、壓力和流量等都在不斷的改變,使內襯受到溫度變化和無規律的交變應力。而普通型PTFE內襯為軟材料,受到交變應力會發生變形,影響其使用壽命。隨著旋塞閥使用時間的加長,閥門入口處內襯就會不斷地被介質沖刷變形,發生脫落,如圖1(b)所示。

圖1 旋塞閥半開半閉導致內襯變形

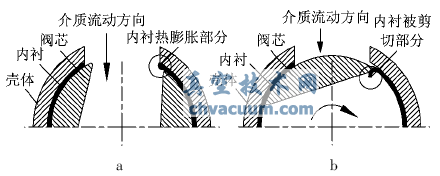

1.4、內襯熱膨脹導致閥芯旋轉時剪切脫落

PTFE晶體在19℃和30℃左右存在2個可逆轉變,第1個轉變是PTFE晶體由三斜晶系轉變為六方晶系,體積約增加1.2%;而在30℃時,PTFE晶體發生結晶松弛,C-C鏈螺旋變成無規則纏繞,體積變化約為19℃時的10%。由于在結晶轉變和結晶松弛過程中PTFE的體積發生明顯的變化,對普通型PTFE內襯的應用性能會產生一定影響。而旋塞閥的工作溫度大大超過了19℃和30℃這2個溫度膨脹點,因此當旋塞閥處于正常工作狀態下時,會發生熱膨脹變形,如圖2(a)。當關閉閥門時,旋塞閥閥芯會和內襯形成一定的剪切力造成如圖2(b)所示的內襯變形。由于PTFE內襯是軟材料,隨著閥芯的進一步旋轉,過大的剪切力很可能把邊緣的內襯材料從旋塞閥中剪切掉,這也是導致旋塞閥內漏的一個重要原因。

圖2 內襯熱膨脹變形

1.5、溫度升高導致PTFE力學性能下降

PTFE材料的拉伸強度隨溫度的升高逐步降低,約以100℃為拐點。當溫度小于100℃時,拉伸強度的變化梯度較高于100℃時的變化梯度大。

PTFE材料的極限名義應變為溫度的遞增凸函數。極限名義應變的變化,大約以25℃為界。當溫度小于25℃時極限名義應變隨溫度升高而線性增長;當溫度大于25℃時,極限名義應變幾乎不受溫度影響。這說明低溫時PTFE材料的延伸率低、強度大,高溫時延伸率高、強度小。

PTFE材料的彈性模量隨溫度的升高而降低。主要是隨著溫度的逐漸升高,分子間的結合力逐漸減弱的緣故。

2、防止旋塞閥內襯損害的處理方法

由于旋塞閥的保管、現場工藝人員的操作和普通型PTFE內襯的固有特性等,導致旋塞閥使用過程中內襯易變形和脫落。如何在不改變現有工藝和操作的前提下,解決存在的問題,可以從以下2個方面進行。

2.1、采用T475材質取代原有的普通型PTFE內襯

2.1.1、T475內襯材質的溫度應用范圍廣

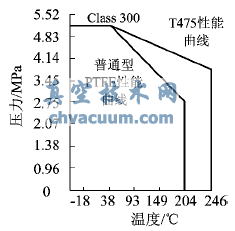

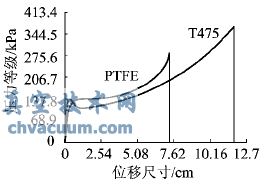

T475內襯比普通型PTFE內襯有著更廣泛的溫度應用范圍。圖3為T475和普通型PTFE 2種內襯材質,在旋塞閥都采用class300壓力等級下溫度和壓力的性能變化曲線。在旋塞閥經常損害的管線上,溫度范圍在185~195℃之間,壓力等級在2.8~4.0MPa之間。由圖3可見,在正常溫度控制范圍內,普通型PTFE的性能曲線直線下降,而T475內襯材質在該溫度和壓力等級下未發現明顯的性能下降趨勢。

圖3 2種內襯材質的溫度-壓力變化曲線

2.1.2、T475內襯材質能更好地減少冷流現象

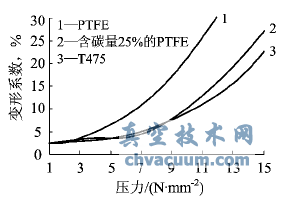

圖4所示是在15N/mm2壓力等級和23℃的溫度條件下,操作100h,對比普通型PTFE和T475內襯材質的冷流情況。可見,T475材質抗冷流效果比PTFE優越。

圖4 2種內襯材質抗冷流對比

2.1.3、采用T475可以改善內襯材質的變形特性

T475在承載負荷時會發生極小的蠕變與變形,主要原因是其微觀結構是由改進的非晶相及鏈狀分枝組成的。T475在承載負荷條件下的變形與含有25%的碳的PTFE相似,見圖5。

圖5 2種內襯材質的壓力-變形系數曲線

填充了碳或填充了玻璃纖維的PTFE可以抗變形,但密封的整體性變差,同時純度降低。填充物對介質的撞擊更加敏感,這也會使密封性大大下降。T475不僅抗變形,而且密封特性、抗介質撞擊及純度都得到了改善。

2.1.4、T475內襯的強度和韌性提高

由于改善了顆粒聚結,T475在成型過程中的微裂縫的發展得到改善。而PTFE的微裂縫不僅增加滲透,也有利于應力開裂,不適當的熱機械性能會使內襯面臨著巨大的應力。應力和伸展往往產生“空洞”,這樣就容易形成“微裂縫”或“擴散流道”,促使內襯加速開裂。

拉伸載荷位移比較表明,T475比PTFE更耐應力龜裂,如圖6所示。

圖6 2種內襯材質的拉伸載荷位移比較

2.1.5、T475的表面更加光滑

T475比PTFE的表面更加光滑。光滑的表面提高了密封性和潤滑性,降低了摩擦、扭矩等。

2.2、改變旋塞閥的內部結構

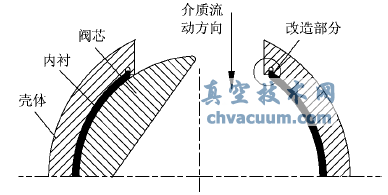

對旋塞閥的殼體和內襯結構進行改造,如圖7所示,以減少內襯的損壞。

a)由于閥芯和內襯的摩擦力過大,當閥門開關時,內襯與殼體之間發生一定的位移,而改造后的殼體阻止了內襯材料發生錯位現象,也就減少了內襯損害的可能。

圖7 旋塞閥殼體和內襯的結構改造

b)由于旋塞閥內襯材料固有的熱膨脹因素,因此,在旋塞閥鑄造成型時留有一定的空腔,當內襯因溫度上升而膨脹時,膨脹出來的內襯也不會出現在流道口,避免了被介質反復的沖刷。

3、結語

綜上所述,現在所采用的T475內襯材質,對普通型PTFE因冷流、摩擦力過大、溫度的頻繁波動和熱膨脹對內襯的影響都有很好的預防效果。再加上對殼體的改造,也進一步減輕了內襯材料的損壞情況。