汽輪機高壓主汽門、高中調門閥門曲線參數優化

以大唐寧德電廠2×600MW機組為研究對象,針對汽輪機機組高壓主氣門以及高中調門閥門所存在的問題進行分析,研究單閥/順序閥的基本控制原理,提出一種針對汽輪機機組高壓主汽門以及高中調門閥門曲線參數進行優化的實驗及執行方案。實驗研究結果表明:在針對曲線參數進行優化處理的基礎之上,整個汽輪機機組的控制穩定性以及運行經濟性均得到了顯著提升,綜合效益極為顯著,值得大力推廣與應用。

在當前技術條件支持下,汽輪機機組在不同配氣方式作用之下所表現出的運行特性也存在一定的差異性,這種差異性集中表現在汽輪發電機機組發電效率、安全性以及動作響應靈活性的實現這幾個方面。對于大型汽輪機而言,如何提高機組的效率是個很艱巨的任務,現在常用的方式為通過改變汽輪機調節閥的運行方式,由單閥控制切至順閥控制,從而減少節流損失,提高機組效率。將其應用于本文所列舉的大唐寧德電廠2×600MW機組優化改造當中,所取得的綜合性效益極為突出。本文試對其作詳細分析與說明。

1、汽輪機機組基本概況分析

大唐寧德電廠2×600MW機組系哈爾濱汽輪機廠有限責任公司設計生產的CLN600-24.2/566/566超臨界一次中間再熱、高中壓合缸、單軸三缸四排汽凝汽式汽輪發電機組。汽輪機啟動方式為高中壓缸聯合啟動,0至2900RPM由高壓主門及中壓調門控制,轉速達到2900RPM時切換到高壓調門及中壓調門控制升速、并網、帶負荷。機組啟動運行方式:定-滑-定運行,高中壓缸聯合啟動;主汽閥前額定蒸汽壓力:24.2MPa(a);主汽閥前額定蒸汽溫度:566℃。大唐寧德電廠600MW汽輪機調節系統配備了哈爾濱汽輪機控制工程有限公司成套的高壓抗燃油型數字電液調節系統(簡稱DEH),其電子設備采用了上海西屋控制系統有限公司的OVATION系統,液壓系統采用了高壓抗燃油EH裝置。

2、汽輪機高壓主氣門、高中調門閥門存在的問題分析

2.1、汽輪機高壓主氣門運行存在的問題分析

對于大唐寧德電廠所涉及到的2×600MW汽輪機機組而言,高壓主汽門位置存在的最關鍵問題在于單側高壓主氣門關閉異常。實踐研究結果表明,此類關閉異常故障問題對于整個汽輪機機組正常運行所造成的影響是極為嚴重的,甚至還有可能導致整個機組出現非計劃性停運問題。在大唐寧德電廠汽輪機高壓主汽門出現關閉異常的情況下,鍋爐反應裝置蒸汽壓力實時參數將呈現出較為顯著的驟升,進而導致給水泵裝置出力不足,由此引發汽輪機機組及發電機裝置的連跳動作。此類問題的產生不僅僅在于調節系統的故障問題,同時也是受到汽輪機高壓主汽門預設參數問題的影響,針對此部位曲線參數進行優化有著極為關鍵的必要性。

2.2、汽輪機高中調門閥門運行存在的問題分析

對于汽輪機機組高中調門閥門部件而言,高中調門閥門部件可以說是整個汽輪機機組調速系統運行安全與運行穩定性保障的基礎所在,高中調門閥門調節品質的高低從某種程度上來說直接關系著整個汽輪機機組實時轉速的高低以及汽輪機機組負荷控制的穩定性程度。現階段,通過實踐觀測發現,大唐寧德電廠所涉及到的2×600MW汽輪機機組當中,高中調門閥門在運行過程當中頻頻出現較為明顯與嚴重的擺動問題,此類嚴重擺動現象的持續存在勢必會使得整個汽輪機機組的負荷參數呈現出較為顯著的增加趨勢,此過程當中同樣可能導致門體與EH油波動出現同步性趨勢,并在此種方式作用之下導致汽輪機組高壓調門因彈簧裝置疲勞性運行而出現斷裂問題。與此同時,彈簧斷裂問題的產生也將導致整個汽輪機機組在正常運行狀態下的調速系統動作響應時間明顯增大,嚴重時還有可能導致整個汽輪機機組處于超速性運轉狀態當中。從這一角度上來說,針對此部位曲線參數進行優化處理同樣是極為必要與關鍵的。

3、單閥/順序閥控制原理

從汽輪機機組單閥/順序閥切換的行為目的角度上來說,通過單閥/順序閥控制所需要實現的是整個汽輪機機組運行的經濟性與動作相應及時性。從本質上來說,單閥/順序閥控制功能的實現需要借助于對噴嘴節流配汽以及噴嘴配汽切換過程中的無擾動處理,這也正是單閥控制與順序閥控制動作切換實現無擾動作業的核心所在,在這一過程當中,汽輪機機組運行狀態下存在于變負荷過程中部分負荷經濟性實現與均勻加熱處理之間的矛盾同樣能夠得到有效的環節與控制。一方面,從單閥控制的角度上來說,蒸汽能夠在單閥控制的作用之下通過高壓調節閥裝置以及噴嘴室,在360°全周狀態下轉入調節級動葉反應過程當中,在此種反應控制過程當中確保調節級葉片加熱處理的均勻性。很明顯,這相對于調節級葉片應力分配的改善與優化是極為顯著的,整個汽輪機機組的負荷狀態也能夠實現較快的反應與執行。然而受到整個汽輪機機組運行狀態下所有調節閥裝置均呈現出開啟狀態,單閥控制應用過程當中存在節流損失較大的問題。另一方面,從順序閥控制的角度上來說,其主要是按照預先設設定的方式針對調節閥裝置進行逐一性的開啟與關不處理。蒸汽在經過調節閥裝置于噴嘴室的過程當中表現為部分進氣形式,從而使得整個汽輪機機組運行過程當中的節流損失問題得到了明顯控制,并在此基礎之上有效改善了整個汽輪機機組的運行熱經濟性。在實踐運行過程當中,針對汽輪機機組處于冷態啟動好過這事低參數下的變負荷運行作業而言,通過單閥方式的應用能夠使得整個汽輪機機組的熱膨脹問題得到有效控制,進而合理緩解機組運行狀態下的熱應力問題,從而有效延長整個汽輪機機組在正常狀態下的使用壽命。與此同時,對于處于額定參數下變負荷運行狀態中的汽輪機機組而言,考慮到電廠運行管理對汽輪機機組熱經濟性重點關注的實際情況,控制方式的選取以順序閥控制位置,在合理降低節流損失的基礎之上實現對汽輪機機組熱效率的提升目的。

假設閥門切換過程中汽機運行工況穩定,即真空和主蒸汽參數不變,不考慮抽汽的影響,汽機的負荷僅由蒸汽流量決定,而各個調節閥所控制的流量也只和閥門開度有關,那么可以認為汽機負荷進僅是閥門開度的單函數。用表示汽機負荷表示閥門開度。

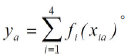

則單閥方式下:

順序閥方式下:

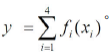

單閥/順序閥切換的中間過程任意狀態下:

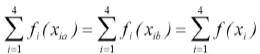

如果要求單閥/順序閥方式及切換過程中負荷無擾動,則:

即:

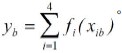

由于4個高壓調節閥設計相似,理想情況下認為完全相同,并假設經閥門曲線修正后,閥門開度與流量成正比,即閥門開度與汽機負荷成正比。

則:

所以,滿足閥門無擾切換的條件為:

顯然,這個問題有很多解。為簡化問題,可以設定邊界條件

滿足該邊界條件的最簡單解是

其中:ka稱為單閥系數,kb稱為順序閥系數。

當閥門處于單閥方式時:ka=1,kb=0。

當閥門處于順序閥方式時:ka=0,kb=1。而閥門處于切換的中間狀態時:0

從汽輪機機組閥門裝置的實踐操作及切換動作的實現角度上來說,上文有關各類假設條件的實現存在較大的難度與局限性,從這一角度上來說,在整個汽輪機機組閥門裝置的實際切換動作過程當中,負荷擾動的產生是不可避免的。然而現階段采取對閉環控制裝置的引入及應用能夠使得汽輪機機組在運行過程中的負荷擾動問題得到明顯的改善。從這一角度上來說,如果針對整個汽輪機機組的運行投入功率閉環回路,在實際功率參數與負荷設定值參數差值比例高于4%的情況下,汽輪機機組閥門裝置將自動切換至中止狀態;與此同時,在整個汽輪機機組運行負荷調節精度高于3%及以上水平的情況下,機組閥門裝置又能夠自動切換至恢復狀態。基于以上分析不難總結:在汽輪機機組閥門切換過程當中采取功率閉環裝置的投入方式,需要將功率控制精度參數始終保持在3%參數范圍之內;與此同時,如果汽輪機機組運行所投入的是調節級壓力閉環裝置,則與之相對應的調節級壓力控制精度應當維持在1.5%參數范圍之內。在這一過程當中,汽輪機機組運行狀態臺下的工況參數直接關系著運行系統的負荷擾動大小問題。

4、閥門流量特性優化試驗

大唐寧德電廠600MW汽輪機高壓調節閥的開啟順序為GV#1/GV#2→GV#3→GV#4,即GV#1和GV#2同時開啟,然后是GV#3、GV#4最后開啟。關閉順序與此相反。單閥/順序閥切換時間為2分鐘(可調)。

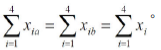

在單閥向順序閥切換過程中或閥門已處于順序閥方式時,若汽機跳閘或出現任一個GV緊急狀態,即實際閥位和閥定位卡的閥位指令之間偏差大于設定的限值,則強行將閥門置于單閥方式。這種情況下強制成單閥方式可以減小負荷擾動。汽輪機主汽門、調整門閥門自動整定完畢后,根據現場實際測量,在DCS操作端上給出99%的指令,使閥門行程回縮,再根據現場實測結果,將滿度時的LVDT值進行修正,以GV3順閥曲線為例,優化后的參數與初始參數對比如圖1。

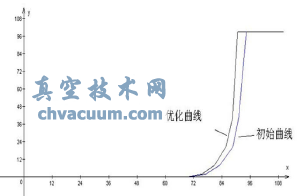

根據三菱原始運行曲線,即機組在額定工況下綜合閥位與高調門的關系曲線,綜合閥位量程是-20%到+120%,分別對應DEH的綜合閥位0%到100%相對應,如圖2。由實際運行表可以查出600MW負荷時GV3開度為22.33%。GV3開度GVh=135X22.33%=30.145mm。根據曲線可以計算出對應的綜合閥位是:H=100+4X(30.145-28.5)(/55-28.5)=100.062%。

圖1 GV3順閥曲線

圖2 三菱綜合閥位與高調門的關系曲線

5、結論

從計算數據可以得出,經過此次優,3#機組基本達到了設計值,從我們試驗和優化后的應用情況看,都提高了控制穩定性和運行經濟性,值得大力推廣。(注:額定工況600MW高壓缸進汽流量為1650(T/h))。