高壓超高溫三通換向閥的研制和應(yīng)用

一、前言

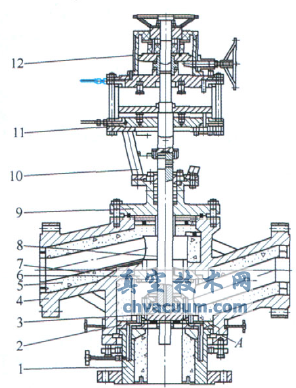

高壓超高溫三通換向閥是空氣動力裝置(風(fēng)洞)上使用的特殊閥門,閥門的最高工作溫度900℃,最高工作壓力12MPa,公稱通徑DN200,換向時間≤2s。總裝圖如圖1所示,技術(shù)要求如下。

1)閥芯換向平穩(wěn),對閥座無明顯撞擊現(xiàn)象,換向時間≤2s。

2)高溫氣流流經(jīng)換向閥的熱量損失要小,進(jìn)出口氣流溫差≤1℃。

3)閥門殼體的外表溫度≤110℃。

4)閥門的使用壽命,在高溫下開關(guān)5000次以上。

5)在最高工作壓力12MPa和最低工作壓力0.3MPa時,閥門均能密封。

6)對閥體、閥芯、閥座及閥桿等主要零件,用有限元進(jìn)行應(yīng)力和溫度的分析計算。

圖1 高壓超高溫三通換向閥總裝

1.閥底座 2.下閥座 3.閥芯總成 4.閥體 5.隔熱襯里 6.上閥座 7.隔熱套管 8.閥桿總成 9.閥蓋 10.支架 11.氣動傳動總成 12.手動傳動總成

本閥門的通徑雖然只有200mm,但因結(jié)構(gòu)復(fù)雜,閥門本體重達(dá)7.3t,連同安裝底座,總重為15t。該產(chǎn)品于2006年列入浙江省重大機電裝備專項,2009年2月14日已通過省科技廳驗收。2008年5月進(jìn)行省級新產(chǎn)品鑒定,鑒定委員會根據(jù)該產(chǎn)品的國際查新報告、用戶的國際考察報告、用戶三年的使用意見、生產(chǎn)廠的試制總結(jié)報告和發(fā)明專利證書,確認(rèn)該閥門是國內(nèi)、外首創(chuàng),產(chǎn)品于2008年還被列入國家火炬計劃項目,2009年獲浙江省科學(xué)技術(shù)獎二等獎。

二、產(chǎn)品的八大創(chuàng)新點

該產(chǎn)品的使用工況是同時具備三高(高溫、高壓、高速),還要求隔熱、節(jié)能和快速平穩(wěn)換向,設(shè)計難度極大。廣大設(shè)計人員、項目課題組人員與清華大學(xué)、天津大學(xué)、軍事交通學(xué)院的相關(guān)人員共同研究,群策群力,攻克了八大設(shè)計難關(guān)(創(chuàng)新點),解決了七大工藝難題,最終圓滿完成了研制任務(wù)。

1.閥門總體結(jié)構(gòu)

本閥門的流道是一進(jìn)二出,右側(cè)進(jìn)口,左側(cè)為工作氣流出口,下端閥底座為排空出口。閥門主體設(shè)計成直通式結(jié)構(gòu),閥底座與閥體的連接采用壓力自緊密封結(jié)構(gòu)。上閥座鑲焊在閥體上,下閥座鑲焊在閥底座上。閥芯總成隨閥桿總成同步上、下運動,分別對上、下閥座進(jìn)行關(guān)閉。閥體流道采用硅酸鋁纖維(耐溫1450℃)隔熱襯里,襯里厚度100mm,經(jīng)實際使用證明,介質(zhì)溫度為900℃時,閥體表面溫度只有104℃,所以閥體材料選用奧氏體鑄鋼CF8。閥芯、閥座、閥桿完全暴露在介質(zhì)中,所以閥座、閥芯選用高溫合金GH3128,能在900℃時連續(xù)工作100h以上。閥桿設(shè)計成四層結(jié)構(gòu),最外面保護(hù)套一端浮動,不受拉、壓應(yīng)力,保護(hù)套的外表面全部堆焊STL12鈷基硬質(zhì)合金,既耐高溫又耐沖刷。閥座、閥芯、閥桿均設(shè)計了空氣冷卻機構(gòu),目的是為了降低密封面的工作溫度,提高密封面的硬度和閥門的使用壽命。

2.三層兩體式閥芯結(jié)構(gòu)

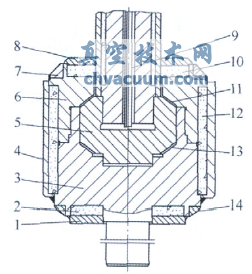

三層兩體式閥芯結(jié)構(gòu)如見圖2所示,閥芯“浸泡”在三高(高溫、高壓、高速)氣流中,工作環(huán)境極為惡劣,閥門的使用壽命關(guān)鍵在于閥芯的壽命。閥芯設(shè)計成上、下兩體,是為了在裝配時將球形的閥桿頭部包在里面。閥芯的最外層是鎳基硬質(zhì)合金防護(hù)板,第二層為硅酸鋁纖維隔熱層。閥芯主體材料是高溫合金GH3128,能在900℃時連續(xù)工作100h。閥芯上、下球形密封面和內(nèi)部球形密封面均堆焊鈷基硬質(zhì)合金Co119,在750℃時仍保持32~35HRC的硬度。在閥芯內(nèi)部上、下各有一個凹球面,分別和閥桿頭部的兩個凸球面接觸,以提高其浮動性。通過五年多的實踐證明,該結(jié)構(gòu)先進(jìn)、可靠。

圖2 三層兩體式閥芯結(jié)構(gòu)

1.下護(hù)板 2.下隔熱層 3.閥芯下部 4.外圓防護(hù)套 5.閥桿頭部 6.閥芯上部 7.上閥芯密封球面 8.上護(hù)板 9.冷卻氣管 10.上隔熱層 11.上閥芯內(nèi)球面 12.圓周隔熱層 13.下閥芯內(nèi)球面 14.下閥芯密封球面

3.四層三體式閥桿結(jié)構(gòu)

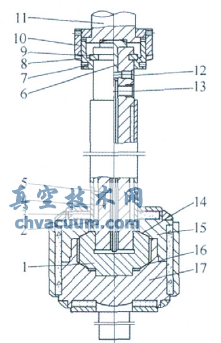

閥桿既承受“三高”介質(zhì)的沖刷,又要承受傳動系統(tǒng)的拉力和壓力,是本閥門關(guān)鍵的受力件。為了提高閥桿的強度,必須降低閥桿主體的工作溫度。閥桿的結(jié)構(gòu)設(shè)計彎路最多,第一次采用內(nèi)冷式,通過有限元分析,閥桿內(nèi)外溫差大,溫度梯度變化大,熱應(yīng)力太大,行不通。第二次采用閥桿夾層和內(nèi)孔同時冷卻,可以解決內(nèi)應(yīng)力問題,但閥桿消耗能量196kW,降低試驗氣流溫度,用戶仍不同意。最后,本閥桿設(shè)計成四層三體式結(jié)構(gòu),如圖3所示。所謂三體是指上閥桿、下閥桿和閥桿頭部。四層是指下閥桿的內(nèi)外由四層組成,最外層是保護(hù)套,一端與閥桿頭部焊接,另一端浮動,不會產(chǎn)生熱變形應(yīng)力,保護(hù)套的外表面堆焊鈷基硬質(zhì)合金。第二層為隔熱層,可減少保護(hù)套對閥桿主體的熱傳導(dǎo)和熱輻射。第三層為閥桿主體,選用45Cr14Ni14W2Mo高強耐熱鋼。第四層為冷卻管,冷卻空氣從進(jìn)氣口進(jìn)入管內(nèi),流經(jīng)閥桿頭部,再從閥桿主體的內(nèi)孔,即冷卻管的外壁,從排氣口排出。該結(jié)構(gòu)通過有限元分析,閥桿主體的外壁溫度538℃,等效應(yīng)力287MPa,內(nèi)壁溫度375℃,等效應(yīng)力166MPa,溫差梯度和應(yīng)變梯度都在材料的許用范圍內(nèi)。

圖3 四層三體式閥桿結(jié)構(gòu)

1.閥桿頭部 2.閥桿保護(hù)套 3.閥桿隔熱層 4.閥桿主體 5.冷卻管 6.下閥桿頂蓋 7.下螺母 8.鎖緊螺母 9.對開圓環(huán) 10.上螺母11.上閥桿 12.進(jìn)氣口 13.出氣口14.上接觸球面 15.閥芯上部 16.下接觸球面 17.閥芯下部

4.閥體的隔熱保溫結(jié)構(gòu)

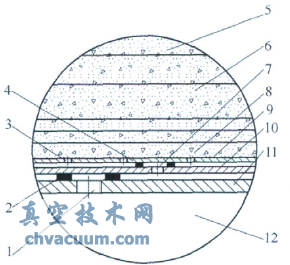

閥體的隔熱保溫結(jié)構(gòu)如圖4所示,圖中介質(zhì)流道壁固定耐高溫隔熱套管,套管由三層組成,厚度分別為8mm、2mm、1mm,每層都鉆有通氣孔,通氣孔的的位置相互錯開,以防止高速氣流將隔熱纖維“抽走”。隔熱套管外面先包裹三層硅酸鋁纖維布,每層厚3mm,再包裹三層硅酸鋁纖維氈,每層厚20mm,外面用硅酸鋁纖維棉塞緊。這樣設(shè)計使隔熱套管內(nèi)外壓力平衡,不會變形,硅酸鋁纖維耐高溫1450℃,不易燒損,隔熱效果好,經(jīng)測定,閥體表面溫度只有104℃,滿足用戶要求。

圖4 閥體的隔熱保溫結(jié)構(gòu)

1.第一層套管通氣孔 2.第一、二層套管通氣孔 3.第三層套管通氣孔 4.第二、三層套管隔熱墊 5.硅酸鋁纖維棉 6.硅酸鋁纖維氈 7.第二層套管道氣孔 8.硅酸鋁釬維布 9.第三層套管 10.第二層套管 11.第一層套管 12.閥體流道

5.閥芯的支承結(jié)構(gòu)

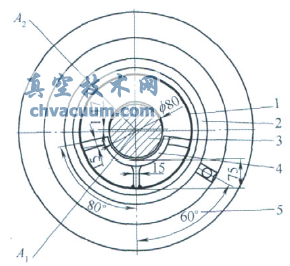

本閥門由于進(jìn)出口管道布局問題,用戶要求閥門臥式安裝。閥芯組合體重達(dá)300kg,靠上、下閥座中間的支承架承擔(dān)。閥芯的密封面高低位置由閥芯導(dǎo)向軸中心的高低位置來決定,如圖5所示。當(dāng)閥門由常溫升到高溫時,例如升高800℃,閥芯導(dǎo)向軸的直徑會增大1.02mm,托架下部會升高0.96mm,閥芯導(dǎo)向軸的中心會升高1.47mm,就是說常溫時閥芯的密封面中心在A1點,高溫時閥芯的密封面中心在A2點,中心上移了1.47mm。閥門設(shè)計時如果忽略了這一計算,則閥門在高溫時就很難密封。

圖5 閥芯支承裝置

1.閥座密封面 2.冷卻槽 3.閥芯導(dǎo)向軸 4.閥座支架 5.下閥座