RH真空度和真空室鋼水液位高度對精煉效率影響的實驗研究

本實驗以某廠210 tRH-TOP 真空精煉裝置和鋼包為原型,以模型與原型比為1∶4 的比例,建立了RH 真空精煉的物理模型。研究了真空度、真空室液位高度和浸漬管浸入深度對鋼包循環(huán)流量及混勻時間的影響規(guī)律。實驗結(jié)果表明:在本實驗范圍內(nèi),真空度為11.2 kPa~16.8 kpa 和實際液位高度為320 mm~400 mm 時對循環(huán)流量和混勻時間最有利。

RH 真空循環(huán)精煉由德國Ruhrstahl 和Heraeus公司于1959 年開發(fā)成功,經(jīng)歷近60 年的發(fā)展,RH已經(jīng)由最初單一的脫氣設(shè)備發(fā)展成為一種包含真空脫氣、脫碳、吹氧脫碳、噴粉脫硫、溫度補償、均勻溫度和成分等的多功能爐外精煉設(shè)備。RH 真空循環(huán)精煉是如何最大限度地發(fā)揮設(shè)備的潛力便是一個重要的課題。優(yōu)化冶金反應(yīng)器結(jié)構(gòu)參數(shù)和工藝操作參數(shù),改善流體流動、混合的技術(shù)就是一個加快生產(chǎn)節(jié)奏、降低生產(chǎn)成本的有效手段。

RH 真空精煉過程中鋼水在氣泡浮力作用下的循環(huán)流動是所發(fā)生各種物理化學(xué)現(xiàn)象的基礎(chǔ)和核心。RH 的循環(huán)流量即每分鐘通過真空室的鋼液量(t/min),直接影響著精煉能力和效果,增大RH的循環(huán)流量對鋼水的脫碳、脫氧、脫氫、去除夾雜物以及鋼水混合都是有利的,RH 真空精煉反應(yīng)器內(nèi)的循環(huán)流量越大,RH 處理時間越短,提高循環(huán)流量的努力始終沒有停止過。混勻時間是用來直接描述RH 精煉混合效率的一個物理量。混合時間的長短反映了RH 精煉裝置中鋼液攪拌和混勻的效果。混合的早晚以及混合時間的長短影響著RH 的處理效果。

近年來,冶金品種多樣化和高質(zhì)量鋼需求的增長對RH 精煉提出了更高的要求,必須提高現(xiàn)有RH 設(shè)備的脫碳、脫氣能力,縮短處理時間,以提高精煉效率。RH 的精煉效率與循環(huán)流量密切相關(guān)。本文以循環(huán)流量和混勻時間作為RH 真空循環(huán)精煉優(yōu)化的指標,通過水模實驗研究提出有效提高RH 精煉效率的手段。研究了RH 處理過程的真空度對精煉效率的作用規(guī)律。

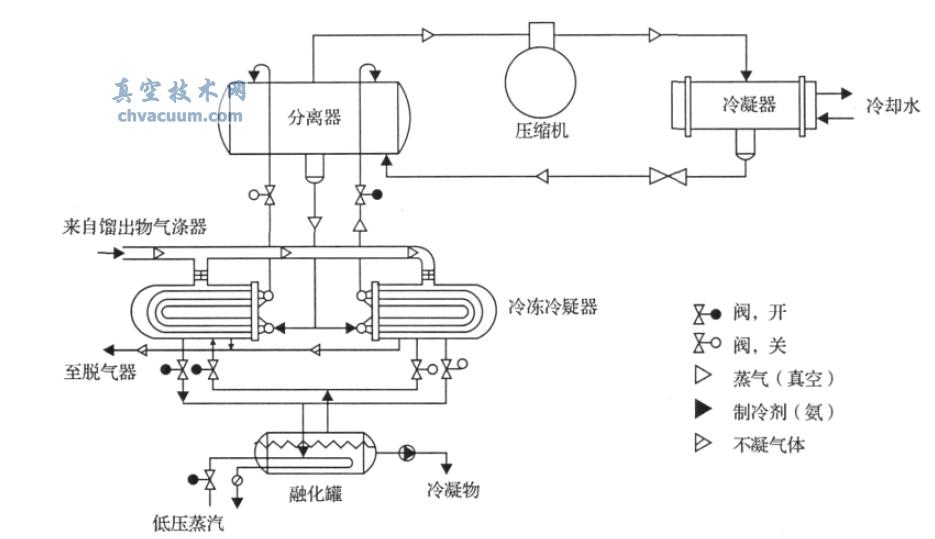

2.5、真空室液位高度不變,真空度對循環(huán)流量的影響

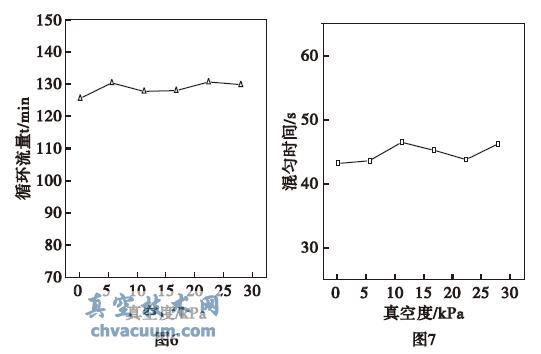

實驗還測量了真空室液位高度不變情況下循環(huán)流量與真空室內(nèi)真空度的關(guān)系,實驗?zāi)M真空室液位高度為96 mm,模擬現(xiàn)場的真空度選取0.1 kPa、5.6 kPa、11.2 kPa、16.8 kPa、22.4 kPa、28.0 kPa 和33.6 kPa,實驗得到真空室液位高度不變時,真空度與循環(huán)流量的關(guān)系的具體實驗結(jié)果見圖6。從圖6 可以看出真空室液位高度不變時,循環(huán)流量隨著真空度而變化幅度比較小,變化范圍在125 t/m3 到132 t/m3 之間。這表明真空室液位高度不變,不同真空度下的循環(huán)流量基本不變。

2.6、真空室液位高度不變,真空度對混勻時間的影響

真空室液位高度為96 mm 保持不變,模擬現(xiàn)場的真空度選取0.1 kPa、5.6 kPa、11.2 kPa、16.8 kPa、22.4 kPa、28.0 kPa 和33.6 kPa,測量提升氣量為1200 NL/min 時的循環(huán)流量和混勻時間,實驗結(jié)果見圖7。從圖7 中我們可以看出,混勻時間最大值是真空度為11.2 kPa 時候46.5 s,小值是真空度為0.1 kPa 時候為43.2 s,差值為3.2 s。在真空度為0.1 kPa 到33.6 kPa 的范圍內(nèi)混勻時間的變化比較小。這表明在較大氣量下,保持真空室內(nèi)液位高度不變,變化真空度的時候,對混勻時間測量結(jié)果的影響很小。

圖6 循環(huán)流量與真空度的關(guān)系 圖7 不同真空度下的混勻時間

2.7、討論

真空度不變,保證真空室液位高度在240 mm以上時,對循環(huán)流量的影響較為明顯,且較高的液位高度在相同的操作制度下有較大的循環(huán)流量;真空度不變時混勻時間隨著真空室液位的增加而略有上升,混勻時間在真空室液位為240 mm~480 mm 時效果最佳。綜合考慮,因為實施中會受到管壁耐材壽命及其它因素的限制,所以實際液位高度為320 mm~400 mm 時較好,繼續(xù)增大液位高度對循環(huán)流量的提高幫助不大,并且液位高度為320 mm~400 mm 時也是最佳的混勻時間。在浸漬管浸入深度不變的情況下,真空室真

空度的高低會影響真空室和鋼包內(nèi)鋼液的深度(即改變了真空室與鋼包之間的壓差),真空度越高,真空室內(nèi)的液位也越高,這必然影響鋼水的循環(huán)流量變化。循環(huán)流量在真空度為11.2 kPa~16.8 kPa之間取得最大值,此時真空室內(nèi)液位高度為320 mm~240 m;混勻時間實驗結(jié)果表明真空度越小越有利與混勻,但是真空度過小,導(dǎo)致真空室內(nèi)的液位太小不利于鋼液流動,所以應(yīng)該在不影響鋼液流動的情況下,保持一定的真空室液位高度。

在真空室內(nèi)液位高度不變的情況下,變化真空度,測量結(jié)果得到,循環(huán)流量的變化范圍在125 t/m3到132 t/m3 之間,其影響比較小;混勻時間在真空度為0.1 kPa 到33.6 kPa 的范圍內(nèi),為43.2~46.5 s,混勻時間的變化也比較小。說明鋼水真空度的作用是通過改變真空室鋼水液位高度來實現(xiàn)的。真空室液位高度對循環(huán)流量和混勻時間起著決定性作用,在實際生產(chǎn)中通過調(diào)整真空度大小和浸漬管的浸入深度來調(diào)整真空室液位高度,并且應(yīng)該嚴格控制真空室液位的高度,保證真空室液位高度大于240 mm。

3、結(jié)論

通過以上研究可以得出:

(1)真空室壓力為100 Pa 時,實際液位高度為320 mm~400 mm 時對循環(huán)流量和混勻時間效果最佳;

(2)浸漬管進入深度為160 mm 時,真空度在11.2 kPa 到16.8 kPa 之間對循環(huán)流量和混勻時間最有利;

(3)真空室液位高度為96 mm 時,循環(huán)流量在125 t/m3~132 t/m3 之間變化,混勻時間在43.2~46.5 s 范圍變化,真空度的大小對其影響比較小。