一種恒流量澆注算法的探研

針對于恒流量澆注這一課題,國內外學者均有研究,但其中大部分方法應用在真空感應澆鑄系統中尚有不足之處。我所結合多年設計生產及使用經驗,研究出一種恒流量的澆注算法,實現了非標爐型控制方法的快速開發,在降低成本的同時提高了工作效率。

1、概述

恒流量澆注對于鑄造、甩帶、制粉等相關行業有著重要的實用意義。國內外對于低熔點的有色金屬的恒流量澆注研究較多,已經有了很多專利及成功的經驗。一般包括重力恒流量裝置;通過加熱管道,用泵或虹吸管實現定量輸送;利用不接觸式測距儀來實測液面高度進行反饋控制等方法。

但以上這些相關技術在應用上不適用于真空感應爐。在真空熔煉爐中,通過角度控制達到恒流量澆注的方法是比較可行的。國內外很多人已經對此有了一定的研究,如李詳紅等人對恒流量控制的研究。國內的研究主要針對大氣澆注設備,對于真空爐的應用有局限性。而且在數學建模方面,國內學者無一例外的采用傳統符號計算理論模型,對坩堝進行簡化處理,這方面上是有一定欠妥的。我所根據多年設計研究經驗探索出一套利用三維模擬快速建立恒流量控制的方法,適用于非標爐型控制系統的快速開發。極大的提高了工作效率,并為客戶提供了恒流量澆注的解決方案。

2、建立數學模型

2.1、與傳統方法的對比

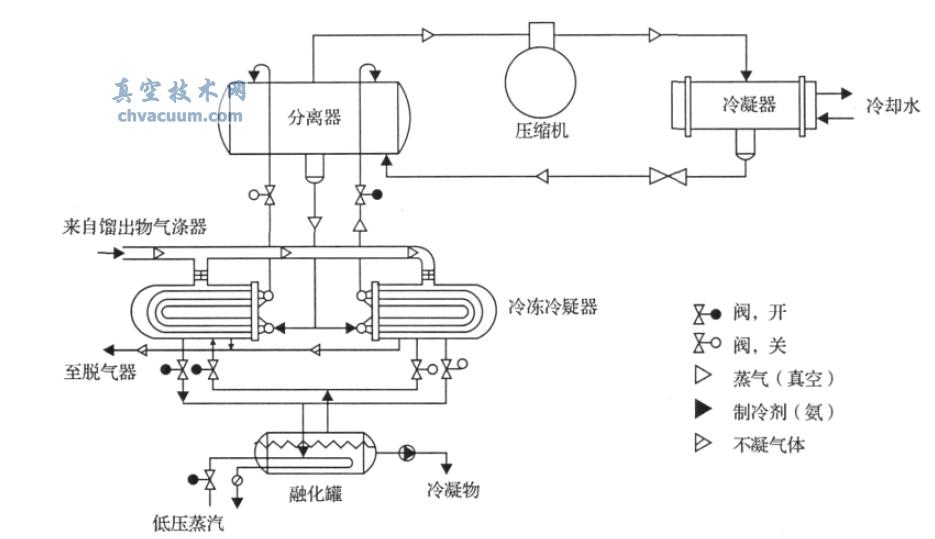

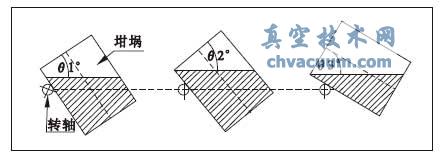

采用三維模擬采集數據建立的數學模型更為精準。而傳統方法則是利用坩堝傾轉與流量澆出的數學關系建立一個分段函數,通常為了推導的方便國內多數學者都將坩堝模型的錐度進行簡化處理(處理成圓桶,無錐度)。再根據澆注的三個階段推出一個分段函數,即從0 度到臨界出液為一段;出液到截面恰為三角形為一段;三角形到澆完為一段。圖1 展示了這三段過程。

圖1 簡化的坩堝澆注三個階段

而使用三維模擬的方法則不同,不必對坩堝模型進行簡化,而是直接利用強大的三維軟件直接對澆注過程進行模擬并采集數據,再進行數學建模。

2.2、翻轉三維模擬與數據采集

利用三維CAD軟件建立坩堝與鋼液三維模型并裝配,坩堝保有實際中的錐度。再利類似有限元理論中的“非線性”思想,設計不同角度的算例(用離散法采集坩堝在不同傾角時,坩堝內鋼液的體積。對于從0 度位到鋼液臨界位,由于此段無液體流出,所以不在采集范圍內,只要找到該臨界點即可,此過程不再贅述。本文以VIPF 噴粉爐熔煉系統為例,轉軸位置與VIF 感應熔煉爐略有不同。

由于是針對“三段”中的后“兩段”進行模擬,所以有兩組數據,下圖展示了由第二組數據生產的離散點圖。整個模擬過程的步長為0.25 度,即每轉0.25 度記錄一次體積。借助三維軟件及強大的計算資源得到了近200 個樣本的分析數據。

圖2 三維模擬

2.3、利用數值分析法建立volume-angle 數學模型

將得到的數據進行處理后導入Matlab 中進行分析建模。利用Matlab ToolBox 中的Curve Fitting Tool 將導入的數據進行曲線擬合,嘗試得到適合的函數式。通過繪制離散點圖我們發現VIPF 型真空噴粉爐的兩段數據連續性很好,完全可以將兩組數據拼接進行建模(其它爐型,可分段處理)。我們運用了多種方式進行曲線擬合,從實際情況及數學原理上看多項式效果較好。圖3、圖4展示了分別用多項式(二次、三次、四次)和冪函數擬合的效果及擬合程度。

從Matlab 生成的Goodness of fit (擬合程度)上看,三次與四次多項式的效果較好四項指標:SSE、R-square 、Adjusted R-square、RMSE (指標的數學意義參考文獻[4-5])均很理想。鑒于四次擬合的P1 項很小(6.239e-006)且擬合結果與三次很相近。同時從三次多項式擬合曲線的殘差圖(見圖5)上分析,曲線的絕大部分擬合情況良好(95%以上),曲線后期擬合情況不好主要是坩堝有較小的弧度,這個小角度在澆注末期熔液所剩無幾時所產生的影響相對變大所致,因此在工程應用中可以不計。

4、實際應用與誤差分析

此套算法開發后在實際工程中得到了應用,收到了較為理想的效果。以往對于VIPF 系列爐,常常出現由于澆注速度不穩定而導致中間包堵死或斷流等現象。應用以此算法為核心的控制方法后,降低了此類事件發生的可能性,收到了令人滿意的效果。該算法在速凝甩帶爐中也得到了很好的應用。

此套算法以數學模型為核心,接合閉環控制方法。對于實際工程應用來說較為理想。但從學術角度來講,還存在著一定的誤差。主要來自三方面:

(1)數學模型原理性誤差:是數值運算不可避免的,可通過提高精度來減少,但過高的精度有礙于建立簡潔的數學模型。

(2)物力模型原理性誤差:物理模型簡化所致,若進一步提高精度必須考慮鋼液粘性以及鋼水濺射機理等方面因素。日本學者K. Shinohara和H. Morimoto 在以上幾方面有大量研究。

(3)控制系統誤差:控制算法、傳感器、驅動系統都會產生一定的誤差。

5、總結

綜上所述,本文所探究恒流量澆注算法是一種面向工程應用、權衡各方面成本及精度的一種控制方法。特別適用于大中型真空感應熔煉澆鑄設備。該方法有助于提高設備的整體自動化程度,同時提高了產品的質量及生產效率。