高溫油泵機械密封發生泄漏的原因分析

機械密封在運行中產生的摩擦熱使密封端面的溫度升高,如不采用相應的措施,會產生以下結果:①密封端面間液膜汽化、磨損加劇。②動、靜環產生熱變形,致使磨損加劇、泄漏增大。③介質對機械密封的腐蝕速率加快。④輔助密封圈老化、變質而失效。

目前,一般采用水冷方式對機械密封處溫度進行控制,然而采用這種方式普遍存在結垢問題,在軸(套) 上形成的水垢容易破壞密封。較為理想的解決方案就是選用軟化水進行冷卻,但是此項改造成本太大,可行性不高。到目前為止,國內尚無機械密封生產廠家生產能有效防止水垢生成的機械密封。文中對冷卻水水質較差引起的機械密封失效進行了簡單闡述。

高溫油泵工況簡介

石大科技集團有限公司常減壓裝置初餾塔底泵型號為150AYⅡ150×2B,介質溫度為280℃;常壓塔底泵為100AYⅢ120×2B,介質溫度為365℃;減壓塔底泵型號為100AYⅢ120×2B,介質溫度為380℃,均為雙級AY型油泵,都采用波紋管機械密封。其他常壓流程用泵、減壓流程用泵也大多使用波紋管密封,其介質溫度在200~400℃,操作壓力為0.75~1.75 MPa。每臺泵的平均水垢故障周期在7~20d。

高溫油泵機械密封發生泄漏原因分析

高溫油泵的水垢分析

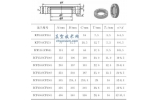

從機泵密封腔中取出結垢樣本進行了鹽酸滴定試驗。在滴定的過程中,發現水垢并沒有像預期的那樣逐漸大部分被溶解,相反只有很少一部分水垢被鹽酸溶解。按照最初的推測,水垢的主要成分應該是碳酸鹽類和硫酸鹽類,在鹽酸的滴定試驗中大部分是會溶解的,但是滴定試驗的結果與推測不相符。因此,對水垢垢樣進行了水質硬度分析,其結果見表1 。

從表中可以發現,懸浮物的質量濃度約是控制指標的5 倍,而COD 的質量濃度則高達控制指標的20 多倍,由此可以斷定COD 和懸浮物質量濃度的異常是導致冷卻水結垢的主要原因。

表1 水質硬度分析試驗數據表

COD 是利用化學氧化劑(如高錳酸鉀) 將水中可氧化物質(如有機物、亞硝酸鹽、亞鐵鹽、硫化物等) 氧化分解,然后根據殘留氮化劑的量計算出氧的消耗量,是表示水質污染度的重要指標。其值越小,說明水質污染程度越輕。COD量濃度的超標為各種細菌的滋生提供了溫床,從而產生了生物粘泥。隨著生物粘泥的增多導致了冷卻水管線的堵塞,生物粘泥在高溫下硬結,而生物粘泥用鹽酸來溶解是很困難的,這與維修現場用鹽酸疏通冷卻系統困難的現象相吻合。

機械密封處結構分析

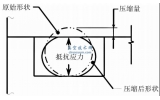

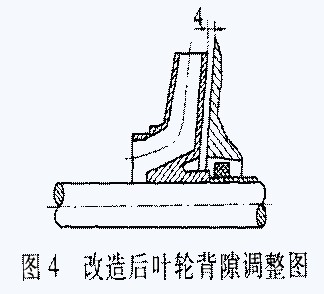

波紋管機械密封的結構簡圖見圖1 。

圖1 波紋管機械密封結構示圖

由圖1 可知,冷卻水進入冷卻腔后會直接流入以下3處: ①動環與軸套處間隙處。②軸套外圓與水套內圓間隙處。③水套外圓與靜環波紋管內圓間隙處。

流入間隙1處的冷卻水不能流動,稱為死水,冷卻效果不佳。一般水垢的生成溫度在80℃左右,而間隙1~3處的溫度均高于此溫度,鈣鎂鹽類以及微生物粘泥的結晶首先在這3處結晶析出,生成水垢。無論是鈣鎂鹽類水垢,還是生物粘泥水垢,生成速度都很快,特別是溫度最高的間隙1 處,高溫將引起動環變形,造成密封磨損產生泄漏。同時由于間隙1~3處水垢的生成,降低了軸套及動、靜環密封面的表面粗糙度,也會促進密封面的磨損,造成機械密封出現泄漏。水垢的進一步增加使間隙2~3處更加減小,使冷卻水傳熱效率進一步下降。

當水垢在靜環波紋管內圓和水套外圓處堆集并堵死靜環環座與水套的徑向間隙時,將產生以下兩個結果: ①石墨靜環的密封面磨損后,波紋管的彈力與部分不平衡力之和克服不了水垢對靜環座的摩擦阻力,靜環不能向密封面補償,必將出現比較嚴重的泄漏。②一旦密封冷卻水因結垢而變小甚至斷流,密封腔內的冷卻條件將急劇惡化,積存于密封腔內的水會在高溫下變為蒸汽,使密封腔內的壓力急劇升高,一旦高于波紋管的彈力時將會推開密封端面,產生極為嚴重的噴射式泄漏,引發災難性的后果。

對比了北常壓熱油泵機械密封噴油事故的現場情況,與上面的分析基本吻合。

冷卻水管線分析

目前高溫油泵的冷卻水管線都是采用塑料軟管,其耐高溫的性能比較差,冷卻水管線高溫軟化變形后,輕則使冷卻水的流速變慢,使泵內冷卻水結垢的速度加快,重則脫落造成機械密封泄漏或燒毀。通過對日常維修紀錄的整理總結發現,由于塑料軟管原因導致的機械密封泄漏故障能占到機械密封故障的1/3。

綜上所述,上述3 種原因共同作用的結果導致了機械密封發生了泄漏。