金屬釬焊

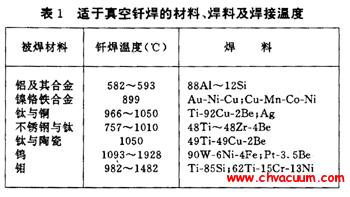

釬焊是利用第三種熔點較低的金屬連接兩個金屬零件的方法,是一種低溫焊接。該方法是把被焊金屬和低熔點焊料放在一起加熱,使焊料熔液通過毛細管吸引作用進入兩個被焊零件的很貼近的表面間的間隙中,釬焊焊接的特點是不損傷被焊的金屬件,因而多用于尺寸較小的鋼、銅、黃銅等零件和管道的連接。釬焊所需的溫度多在500℃以上,應比被釬焊零件的熔點低50~200℃。真空工藝中的釬焊材料必須純凈,具有低的蒸氣壓、能在釬焊溫度下浸潤和流動,并能同焊接金屬形成合金,其熔點必須低于被焊接的金屬。表l是適于真空釬焊的一些被焊材料及其焊接的溫度和所使用的焊料。在有些物理不相容性的情況中,某些釬焊合金不可與某些特別的金屬一起使用。例如,可伐(鐵鎳鈷合金)不能用銀進行釬焊,因為銀滲透可伐會產生片裂。

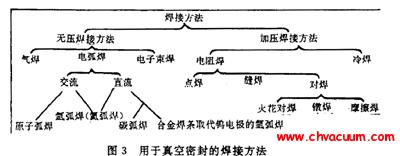

金屬釬焊的方式有火焰焊、爐焊和感應焊接。

火焰釬焊采用氧乙炔焰、氫氧焰、氧丁烷焰等除釬焊銅使用氧化焰以避免脆變外,一般均使用州性焰或還原焰。火焰釬焊需要使用焊劑,焊后必須將焊劑從接頭上仔細地清除干凈,因為殘留在密封的真空一側的焊劑具有高的出氣率。

爐釬焊就是在具有保護氣氛(真空、中性氣體)的爐中加熱要釬焊的金屬組件。

感應釬焊利用高頻電流(400~2000kHz)來加熱。要釬焊的零件安置在專門裝配的感應線圈中。

由于真空釬焊的材料蒸氣壓較低,又是在真空條件下焊接的,因此它不但可以保證更高的焊接質量,而且也擴大了釬焊的使用范圍。可以對焊接時氧化性很強的活性金屬(如鈦、鋯)、輕金屬(如鋁)以及難熔金屬(如鎢、鉬、鉭)等進行焊接。因為這些金屬在真空條件下完全可以避免在焊接時與氧、水蒸氣和氮等產生劇烈反應,從而保證了焊縫的高質量。

要滿足真空密封的要求,得到不漏的釬焊焊縫,應遵循下列各點。

①應使用盡可能少量的釬焊合金。這樣焊縫小,表面清潔,比用大量釬焊合金時得到的焊縫要好。

②焊件間的間隙不能寬或不規則。

③焊件間互相搭接部分的最小值必須是3mm以上,以便讓毛細力吃進釬焊合金。

④如果要釬焊熱膨脹系數不同的金屬,必須使組件在冷卻過程中壓縮釬焊合金。

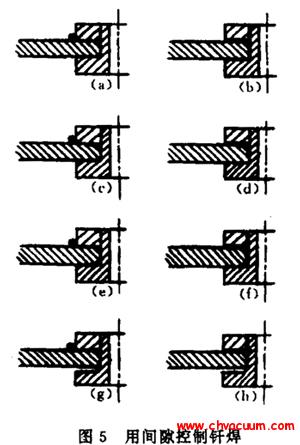

⑤焊縫的結構能控制釬焊合金的流動。在角上的間隙決定釬焊合金將如何流經這些角。從圖5可見,方角(圖中a)會使釬焊合金順利流過所有焊縫(圖中b),形成堅固而不漏的焊縫。圓角阻斷釬焊合金的流動。假定加釬焊合金這端的第一個角是圓角(圖中c),釬焊合金就通不過這個角(圖中d)。只有當第二個角是圓角時(圖中e),焊縫才會比較堅固而不漏(圖中f)。壓住圓角的方邊同樣會阻止釬焊合金的流動(圖中h)。

⑥如果要避免釬焊合金在表面上流動,必須在面上涂碳或鉻。

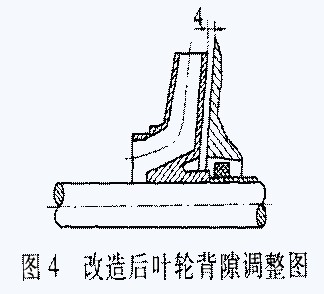

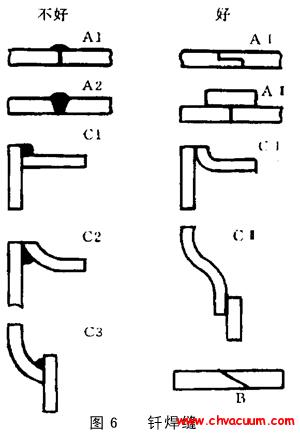

⑦在用于真空密封的釬焊中,最好選擇搭接和梯接,如圖6所示。