永磁傳動(dòng)器設(shè)計(jì)制造中的幾個(gè)問(wèn)題

1、永磁傳動(dòng)器的概述

永磁傳動(dòng)器作為非機(jī)械聯(lián)接,靠磁力實(shí)現(xiàn)原動(dòng)機(jī)與工作機(jī)的同步回轉(zhuǎn),僅僅作為傳動(dòng)應(yīng)用的很少,它的特種功能是向封閉空間傳遞運(yùn)動(dòng)或動(dòng)力,從而實(shí)現(xiàn)全封閉或絕對(duì)密封。永磁傳動(dòng)在石油化工、真空、航天、潛水、飲食、醫(yī)藥、電影、電鍍、儀表等行業(yè)已得到應(yīng)用。其中處理易燃易爆、有毒、腐蝕、貴重的工業(yè)流體的過(guò)程設(shè)備,如泵、閥門(mén)、反應(yīng)器則是永磁傳動(dòng)器的最佳用場(chǎng)。

工業(yè)發(fā)達(dá)國(guó)家80 年代加強(qiáng)了放射性污染的控制, 公眾環(huán)境意識(shí)的增強(qiáng), 設(shè)備過(guò)程的管理者關(guān)注改善裝置的安全性,磁力泵便成為用戶的最佳選擇。愈來(lái)愈多的泵制造商在自己的產(chǎn)品系列中增添了磁力驅(qū)動(dòng)泵。隨著磁性材料的發(fā)展和永磁傳動(dòng)技術(shù)上的突破,可靠性和經(jīng)濟(jì)性有了驚人的提高。90 年代磁力泵的應(yīng)用從簡(jiǎn)單的低功率、常溫與低壓場(chǎng)合發(fā)展到如今可達(dá)350kW、450℃及25MPa 的高操作水平。

我國(guó)永磁傳動(dòng)技術(shù)的研究與應(yīng)用起步較晚,可以說(shuō)比英國(guó)HMD無(wú)密封公司要滯后30 年。現(xiàn)有的產(chǎn)品規(guī)格較少,市場(chǎng)占有份額也小,用戶對(duì)它缺乏認(rèn)識(shí)。主要原因是一次性成本高, 企業(yè)對(duì)永磁傳動(dòng)技術(shù)不了解,加之產(chǎn)品缺乏可靠性,使企業(yè)的經(jīng)營(yíng)者和操作人員不敢問(wèn)津。

隨著環(huán)境保護(hù)法的頒布執(zhí)行, 工業(yè)發(fā)達(dá)國(guó)家越來(lái)越多地采用磁力傳動(dòng)技術(shù)。英國(guó)HMD公司在世界已銷售了大約7 萬(wàn)臺(tái)磁力泵,每年銷售額2800 萬(wàn)英磅。由于磁力泵提供了絕對(duì)密封的操作,節(jié)約了資源,減少了維護(hù)運(yùn)行成本, 帶來(lái)了環(huán)境效益。再者磁力泵耗用永磁材料遠(yuǎn)遠(yuǎn)超過(guò)永磁電機(jī), 因此永磁傳動(dòng)器是永磁材料的潛在市場(chǎng)。設(shè)計(jì)制造出高質(zhì)量的磁傳動(dòng)產(chǎn)品, 滿足國(guó)民經(jīng)濟(jì)各部門(mén)的需要, 同時(shí)拉動(dòng)永磁材料制造業(yè)的經(jīng)濟(jì)增長(zhǎng),在技術(shù)上要著力解決以下幾個(gè)問(wèn)題。

2、永磁傳動(dòng)器的磁性材料的性能

永磁傳動(dòng)器要求磁性材料要具有高的磁性能,磁性能的一致性,溫度、化學(xué)的穩(wěn)定性,幾何尺寸的準(zhǔn)確性。

現(xiàn)代機(jī)械朝著大扭矩、高轉(zhuǎn)速、小型化方向發(fā)展, 作為傳動(dòng)器用的永磁體, 力求單位質(zhì)量?jī)?nèi)傳遞的扭矩要大。磁性材料要求高的剩磁Br ,矯頑力HcB 及磁能積( B H) max 。設(shè)計(jì)者往往只注重Br指標(biāo)(因力矩T∝Br2),HcB表示磁體在反磁場(chǎng)作用下抵抗退磁的能力,(BH)max 是一綜合指標(biāo), 它關(guān)系到傳動(dòng)器的工作壽命。目前大都趨向使用高性能鐵氧體及NdFeB 兩種磁性材料, 一般小扭矩(如T < 20N ·m) 的傳動(dòng)可以選用Y30以上的鐵氧體; 大、中扭矩選用NdFeB磁體可以減小傳動(dòng)器的尺寸。

永磁傳動(dòng)器大都用多個(gè)瓦形磁塊組合而成,為保證傳遞的扭矩,要求磁塊的性能要高度穩(wěn)定一致。作者在做過(guò)的傳動(dòng)器中,發(fā)現(xiàn)磁塊表面剩磁偏差很大,如某廠生產(chǎn)的一批NdFeB 磁塊,外弧開(kāi)路測(cè)量表面剩磁,在160塊中Br值的范圍是0.19~0.34T,在磁路組合時(shí)需進(jìn)行選配。作為用戶期望,燒結(jié)NdFeB永磁的性能, 工業(yè)化生產(chǎn)能達(dá)到真空技術(shù)網(wǎng)的另外一篇文章("工業(yè)生產(chǎn)高磁能積燒結(jié)NdFeB 永磁的結(jié)構(gòu)與性能")所提供的數(shù)值水平。

永磁傳動(dòng)器大都在密封介質(zhì)中工作,用量較大的是石化工業(yè),往往有溫度要求。目前國(guó)內(nèi)廠家所生產(chǎn)的磁性材料的居里溫度Tc、剩磁溫度系數(shù)αBr、矯頑力溫度系數(shù)αHCJ及最高工作溫度Tm列于表1。

由表1可見(jiàn), NdFeB 盡管在常溫下有很高的磁性能,備受人們的青睞, 但到350℃(居里溫度) 則完全喪失了磁性, 工作溫度100℃時(shí)Br下降9%,至200℃時(shí)Br值下降20%, 矯頑力要比Br降低得更快。溫度升高至250℃時(shí), HcJ已降低到零。2∶17 型釤鈷合金的耐溫性能較好, 它的剩磁溫度系數(shù)僅是NdFeB的1/3,當(dāng)工作溫度升至350℃時(shí),Br下降約10%。高溫工作環(huán)境下的傳動(dòng)器它不失為最佳選擇,但它的價(jià)格昂貴,幾乎是NdFeB 的3 倍,又不能為很多用戶所接受。

密封介質(zhì)的腐蝕性要求永磁體有防護(hù)措施, 磁體表面鍍Cr(Ni)+Al(Zn),或用環(huán)氧樹(shù)脂涂層可有效防止水、蒸汽、鹽類介質(zhì)的腐蝕。對(duì)于酸、堿性強(qiáng)腐蝕性介質(zhì), 因腐蝕速率大,5~8μm 以至十幾μm 的膜厚是不足以耐腐蝕的, 應(yīng)在磁路裝配后, 整體用耐腐蝕材料包覆。

3、永磁傳動(dòng)器的磁路優(yōu)化

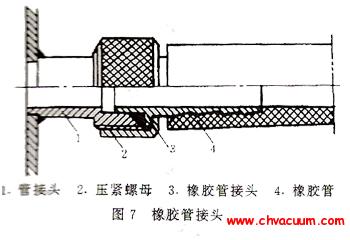

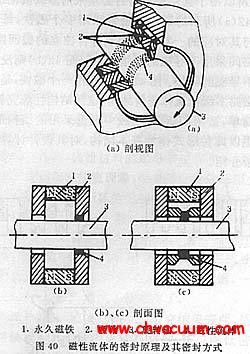

永磁傳動(dòng)器的結(jié)構(gòu)如圖1所示。主要由外磁轉(zhuǎn)子2, 內(nèi)磁轉(zhuǎn)子5組成。在外磁轉(zhuǎn)子內(nèi)側(cè)裝有外磁體3,內(nèi)磁轉(zhuǎn)子外側(cè)裝有內(nèi)磁體4。外磁轉(zhuǎn)子通過(guò)軸1與原動(dòng)機(jī)相聯(lián), 內(nèi)磁轉(zhuǎn)子安裝在工作機(jī)軸6上。內(nèi)外磁體的幾何尺寸與氣隙大小決定了所能傳遞扭矩值,因此合理的磁路設(shè)計(jì)至關(guān)重要。