無油渦旋壓縮機齒端面密封機構的設計

針對渦旋壓縮機齒端面介質泄漏的特點,提出一種齒端面密封機構模型,通過齒端面開設的密封槽內安裝自潤滑材料密封條和彈簧,實現渦旋齒軸向間隙的密封。通過分析不同位置的密封條所受壓差力情況,將密封條的工作狀態分為無壓差和有壓差2 種工況,分別建立密封機構的簡化力學模型,通過密封條和動渦盤的受力分析,研究彈簧力、壓差力和背壓氣體力3 種載荷對密封機構工作過程的影響。結合受力分析結果,從密封槽深度、彈簧位移、背壓腔直徑等三方面,實現密封機構的結構設計,獲得滿足密封機構正常工作時的結構參數取值范圍,渦旋齒端面密封機構的設計提供了理論依據。

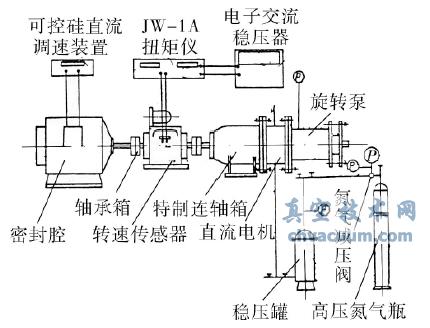

渦旋式壓縮機是一種新型高效的容積式壓縮機,與其他類型壓縮機相比具有許多不可替代的優越性,現已廣泛應用于制冷、空調、氣體壓縮、增壓系統等領域。目前,大多數渦旋壓縮機在工作過程中采用油潤滑,壓縮氣體通過油氣過濾裝置過濾后再輸送到指定的工藝流程。但是,在一些工業過程中必須使用不被油污染的純凈壓縮氣體,無油潤滑形式的渦旋壓縮機產品應運而生,目前具有廣泛的市場需求。無油渦旋壓縮機在工作過程中,通常發生介質泄漏,主要是通過徑向間隙的周向泄漏和通過軸向間隙的徑向泄漏。大量的實踐經驗表明,軸向間隙的泄漏線較長,軸向間隙的泄漏量遠大于徑向間隙。因此,如何解決軸向間隙泄漏問題成為研究的重點,研究人員通過分析間隙內介質流動特性,建立了符合工作實際的泄漏數學模型并計算泄漏量,嘗試著提出了各種解決方案并付諸實踐。李超等人借助數值模擬研究了微間隙內表面粗糙度對介質泄漏的影響,提出了減小泄漏量的可行性措施。李海生等提出了齒端面的2 種可用密封模型,并對密封條的結構和材料進行了詳細的描述。楊啟超等借助電渦流位移傳感器實現了軸向間隙測量實驗,提供了工作時間隙的可能變化范圍。李文華和褚紅艷以氣體流動的基本方程為基礎建立了泄漏模型,進行了實驗驗證。劉興旺等提出了運用迷宮密封方法解決渦旋齒切向密封,并進行了可行性實驗研究,實驗檢測方法具有一定的借鑒意義。Ishii 等提出了一種確定渦旋間隙的方法,有助于進一步研究間隙泄漏問題。

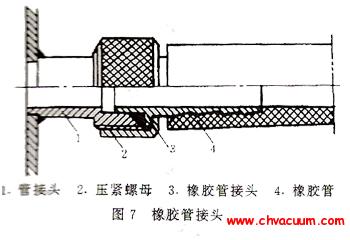

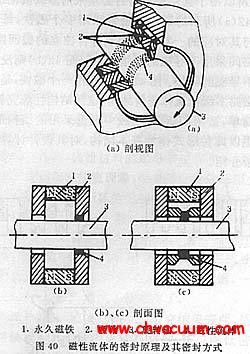

實現渦旋壓縮機的齒端面密封,可以在動、靜渦盤的渦旋齒頂部開設一定寬度的密封槽,將自潤滑材料制成的密封條放置于密封槽中,從而實現軸向間隙的徑向氣體密封。目前,這一密封技術方案逐漸被得到廣泛認可,已應用于無油潤滑渦旋壓縮機和汽車空調、車用增壓器等的渦旋壓縮機中。本文作者將重點分析由密封條和彈簧組成的密封機構的受力情況,進一步研究各種力載荷對密封機構零部件工作過程的影響,探索這種密封機構設計的理論依據。

1、模型工作載荷渦旋齒工作過程中,依靠連續變化的容積腔實現

氣體的壓縮過程。在無油渦旋壓縮機齒端面開設密封槽,在槽內安裝由自潤滑性能良好的非金屬材料制成的密封條和彈簧機構,用于阻止通過渦旋齒頂部軸向間隙的徑向泄漏,減少摩擦功率損失,提高壓縮機的工作效率。無論是動盤或是靜盤,其齒端面密封條的工作狀態會發生周期性的變化。

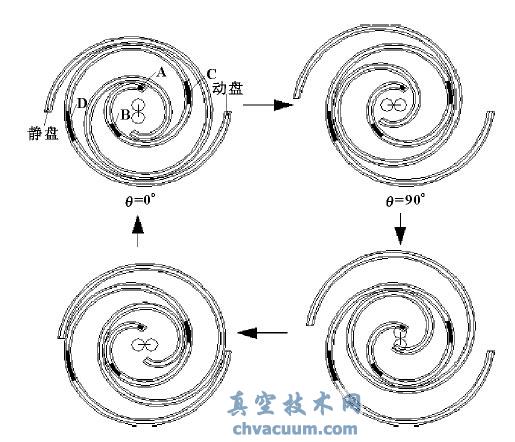

圖1 描述了在不同曲軸轉角時刻,渦旋齒和密封條的位置變化關系。

圖1 渦旋齒嚙合過程中密封條壓差力變化示意圖

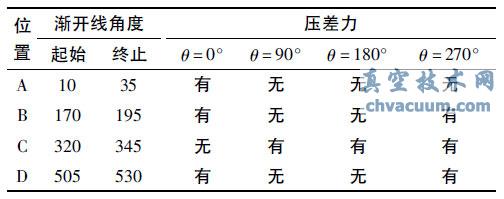

選取了密封條4 個不同位置作為研究對象,在曲軸旋轉一周過程中,密封條承受載荷情況如表1 所示。可以看出,密封條承受多種載荷作用力,壓差力和彈簧力是影響密封條工作的主要載荷,壓差力是保證密封效果的關鍵作用力,由于壓縮腔大小、位置、壓力等隨著渦旋齒旋轉運動發生變化,4 個不同位置的密封條在工作過程中承受的載荷作用差異大,密封條的工作狀態周期性變化。

表1 密封條各位置的壓差力分析

4、結論

(1) 通過渦旋壓縮機齒端面密封機構的受力分析,可以看出壓差力、彈簧力和背壓氣體力是密封條頂部支持力的主要組成部分,亦是實現齒端面密封的關鍵載荷。

(2) 壓差力和彈簧力方向相同,互補作用明顯。在無壓差工況下,為保證密封條正常工作,頂部支持力大于0,彈簧力發揮了重要作用。而對于有壓差工況,由于壓差力的存在,彈簧力的作用逐漸減弱。通過分析兩種工況時的受力,根據無壓差工況時密封機構的力系平衡關系,獲得了彈簧位移的變化范圍,為結構設計提供了理論依據。

(3) 密封槽深度是重要的結構參數,它與密封機構各幾何參數密切相關。通過分析各參數的數學關系,獲得了密封槽合理的幾何深度,從而保證密封條浮動變化過程中渦旋壓縮機的齒端面密封。

(4) 背壓腔氣體力是保證齒端面密封的間接作用力。背壓腔氣體力是動盤單方向唯一作用力,是力系平衡的關鍵,它可以保證彈簧受到壓縮作用,從而為密封條頂部提供部分支持力,保證密封機構正常工作。