化工機械密封的故障原因與解決措施

在各工業領域中,廣泛應用著機械密封之類軸封裝置。但是,該類裝置在實際運用過程中存在諸多限制。想要設計生產出優秀的機械密封產品,就必須對相關部件進行專業性的分析及計算,解決有關問題提高使用效果。

化工機械是指在化工生產過程中,為了加工出合乎規格的產品,在各個加工環節中所使用到的一系列專業化工機械,其中化工機械密封的可靠性則變得猶為重要。因此,需要對化工機械常見的密封故障及產生的原因進行分析,找出解決密封故障的方法。

1、機械密封的概念

1.1、機械密封的由來及結構

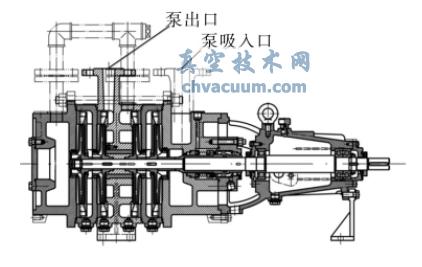

機械密封又叫端面密封,或簡稱“機封”,是一種用于泵、液壓傳動和相關設備的旋轉裝置密封的高科技機工產品。隨著科技的進步,新密封材料及新加工技術層出不窮,機械密封在密封理論等相關方面都取得了長足的進步及發展,主要表現為密封理論:主要包括密封摩擦和潤滑、密封原理、密封動力學理論及流體動壓潤滑理論等。密封構造:主要有雙端面密封和多端面密封、單彈簧及多彈簧、浮動式、接觸式等相關構造。機械密封系統主要包括了動環和靜環;密封圈;彈簧及推環;彈箕座及鍵或固定螺等。

1.2、機械密封的組成

機械密封的組成有很多種標準。以彈簧元件來劃分,它包括旋轉型和靜止型。其各有優缺點。強腐蝕性是旋轉型的主要不足之處,而靜止型則不存在這種缺陷。由于該類介質是機械密封中的主要部件,所以它直接影響到密封的質量。所以在加工過程中,對密封壞的各項指標都有嚴格的要求。以密封介質泄漏方向來劃分,則包括內流式及外流式。還有按介質劃分的平衡式和非平衡式。按彈簧個數來區分的單彈簧或多彈簧式等諸多劃分形式。

2、產生化工機械密封故障的原因

機械密封主要是內裝式,它需要非常專業及深厚的工作經驗,還有精密的測量設備才能準確判斷發生泄漏的原因。首先必須要了解受損部件對密封效果的影響程度,然后才逐步對傳動件等各種部件進行排查,掌握受損情況。其它相應的系統也要進行檢測。

2.1、操作失誤造成機械密封泄露

在操作過程中,由于各種異常情況造成動靜環接觸故障;安裝時壓縮量控制失誤,造成大面積磨損及擦傷;選擇設計類型不當,導致密封端面的比壓及冷壓縮等數據誤差過大;或者在機械運轉過程中有雜物進入設備,導致機械損傷等。

2.2、過熱損傷導致密封泄露

機械過熱不僅會磨損密封面,還會導致熱裂或皰疤。熱裂是由于過大的熱應力導致密封環的表面產生徑向裂紋,它會在短時間的機械負荷作用下出現。為了防止此類故障發生,就必須在設計時就參照原材料的各項性能及運轉條件來做優化設計。像過載、高線速度、選材不當等因素都會產生熱裂紋,從而導致泄漏。

2.3、長期機械磨損導致密封泄漏

當密封副的正常運轉程序被機械磨損所破壞,則端面就會出現磨損,使得傳動軸發生軸向位移或徑向擺動。通過這些異常的動作造成的磨損痕跡可以判斷出機械受損情況,從而確定泄漏的原因。若磨損正常,各部件運轉良好,則表明同軸度正常,那密封端面產生泄漏就不是密封故障導致的。而泄漏量正常,則表明兩端面之間不存在泄漏現象,也可能是靜密封處發生了泄漏。又或者底座孔徑安裝不到位,導致其小于密封件的外徑,造成密封開始工作就產生泄漏。

2.4、化學腐蝕導致密封泄漏

由于密封介質具體腐蝕性,使得其接觸密封就會腐蝕表面,腐蝕嚴重時甚至會形成點蝕。它對密封的性能會造成很嚴重的影響。所以在選材時要選用高耐腐蝕性的材料來保護主機中小面精密的密封件。實踐證明,壓力、溫差等外部因素會加劇腐蝕的產生。所以采取雙端面密封措施來處理強腐蝕性流體時,會因為它與工藝流體接觸數量少而極大減輕腐蝕對密封件造成的影響。在選擇密封結構時,這也是一條重要依據。

2.5、零部件故障導致密封泄漏

輔助密封圈發生故障,或者O型圈失效是導致機械密封零部件失效的兩大主要原因。其中O型圈由于老化、變形、扭曲等損傷導致故障產生,所以在選擇型號時應參考高耐溫、高硬度的合成橡膠,必要時還可以采用橡膠包覆四氟乙烯密封圈之類的復合材料。

3、解決機械密封泄漏的方法

密封端之間存在著一層端面膜,它的形態會對密封效果產生影響。端面膜有液相、氣相和氣液混相等三種形式,不同的工藝水平產生不同的形態。在密封液體接近飽和,出現沸騰等狀態時,就會發生不同的相變,從而產生不同的形式。在設計和制造時可采用多種措施保證端面膜穩定從而保障機械密封。

3.1、規律性造成泄漏

泵轉子軸過盈量和竄動量大,導致不能靈活移動動環。在出現磨損后,不能得到位移補償。那在安裝密封時,則需要保證中的過盈量和徑向密封,同時要在動環裝配之后使得其能靈活移動。若密封發生干摩擦或拉毛,則表明潤滑油量過少,這時需裝油面高度加高至動、靜環密封面之上。

3.2、小型潛污泵造成泄漏

由于雙端面密封造成反壓狀態,使介質中的雜物進入密封面導致磨軸;或者由于上端密封面的潤滑狀態不良使得動靜環之間的摩擦力矩不均衡,導致相對轉動發生,這也是磨軸產生的主要原因之一。為了防止磨軸的產生,需保證:下端蓋及油室的清潔,禁止使用不良潤滑油,同時要使機封油室腔內的油面線高于動靜環密封面。

3.3、壓力不穩造成泄漏

由于彈簧比壓力設計故障及總比壓不正常形成的高壓或壓力波導致機械密封發生滲漏,導致很難形成液膜,引起密封面產生熱變形。所以要嚴格按照操作要求來裝配機封,不能出現彈簧壓縮量不穩定現象。另外,選用高硬度合金和陶瓷等高耐壓材料,同時加強冷卻防護,能夠使端面受力更合理,變形概率小。

4、結束語

通過本文,我們可以了解到密封對象在方向上存在差異會產生真空密封和正壓密封。在這種情況下應該采用雙端機械密封,才能改善潤滑條件,從而提高密封質量。