LY0型凍干機凍干箱內壓力場模擬分析

為了研究藥品凍干機凍干室內水蒸氣壓力分布狀態,使用FLUENT 軟件對LYO 型凍干機不同結構的干燥室內水蒸氣流場進行了模擬,模擬分析了干燥室中擱板面積、擱板間距、水蒸氣升華量對干燥室內水蒸氣壓力分布的影響。模擬計算結果表明不同結構的干燥室內的水蒸氣壓力存在明顯差異。模擬計算結果可以用于評估凍干機凍干箱內不同部位物料的干燥速率,并為確定凍干機關鍵結構及工藝參數提供一定的理論參考依據。

1、前言

在藥品凍干生產過程中,由于凍干機中凍干箱及冷阱的輻射作用、擱板溫度存在溫度梯度、凍干箱內部水蒸氣壓力分布不均勻等因素的影響,導致藥品干燥速率不一致,從而影響藥品的品質和生產的經濟性。在對影響藥品干燥速率的因素研究中,因為凍干過程中的水蒸氣動態分布不容易通過試驗進行在線測試,所以,關于凍干藥品傳熱傳質的研究文獻大多集中于通過試驗及數值模擬的方法研究凍干室及擱板的輻射作用、擱板溫度梯度對藥品干燥速率的影響,而對于凍干過程中凍干箱內水蒸氣流動過程及其壓力分布差異引起的干燥速率不同研究較少。

本文分析了壓力控制在藥品凍干過程中的作用,并采用CFD 數值模擬軟件FLUENT 對LY0 型系列凍干機Ⅰ和Ⅱ兩個型號凍干箱內水蒸氣流動進行了模擬研究,研究了不同的隔板面積、間距及水蒸氣升華流量對凍干過程中凍干箱內水蒸氣壓力分布的影響。模擬分析凍干箱內水蒸氣的壓力分布規律,對于正確評價和降低物料干燥速率的不均勻性及保證藥品生產過程中藥品質量均一性具有參考價值。

2、壓力參數對凍干過程的影響

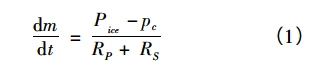

冷凍干燥過程是具有移動界面的熱量和質量同時傳遞的過程。由于傳熱方式、凍干箱壓力等過程參數的不同,以及物料物性參數的多樣性,使冷凍干燥過程的影響因素較多,導致傳熱、傳質過程比較復雜。凍干箱壓力Pc是凍干過程中一個重要的控制參數,其對傳熱傳質都會產生影響。凍干過程中質量傳遞的控制方程為:

式中dm/dt———凍干過程的升華速率

Pice———升華界面溫度所對應的飽和蒸汽壓

Pc———凍干箱壓力

RP———干燥層質量傳遞阻力

Rs———凍干藥品膠塞造成的質量傳遞阻力

由式( 1) 分析可知,干燥過程中凍干箱內壓力Pc越小,水蒸氣從升華界面升華的驅動力越大,從而升華速率變快使干燥過程加快。但若藥品凍干過程中干燥室壓力控制過低,由于在現代制藥工業中,常用橡膠塞密封西林瓶,藥品凍干后直接在凍干箱內壓封,而橡膠塞是由丁基聚合物為主要材料制成,在極低壓條件下,會揮發出一些單質硫和石蠟附著在藥品表面,對藥品造成污染。凍干箱壓力過低還會降低凍干機對藥品的傳熱效率,真空度越低,傳熱系數越小。因此凍干箱壓力作為一個重要的凍干過程參數,應該控制在合適的值使凍干過程傳熱傳質達到最佳。在藥品凍干工藝設計時,凍干箱壓力參數與樣品傳熱傳質耦合過程經驗公式為:

![]()

式中TP———樣品的安全溫度

6、結語

本文對凍干過程中LYO 型凍干機Ⅰ和Ⅱ兩個型號凍干箱內水蒸氣流動進行了模擬研究。分析了凍干箱內壓力分布狀況與凍干箱結構設計之間的關系。模擬結果表明在LYO 型凍干機Ⅰ、Ⅱ中,由于流通阻力的存在,存在著明顯的壓力差。而不均勻的壓力分布會導致不同擱板之間及同一擱板不同位置的干燥速率不同。因此,使用Fluent對凍干機凍干箱內水蒸氣流場模擬,可以為正確評估凍干機干燥過程中不同部位的燥速率提供參考; 為凍干機凍干箱體的關鍵尺寸設計提供指導。