KM熱沉檢漏方案與過程及結果

熱沉是通液氮冷卻或通熱氮氣加熱, 內部涂有吸收率大于0.9 的特制黑漆的低溫壁板, 它通過絕熱墊懸掛在容器內壁上。工作條件是溫度- 196~100℃ , 內壓1.6 MPa。熱沉材料應有良好的低溫性能, 更主要的應具有優良的焊接性能, 保證密封焊縫在長期高低溫冷熱交變下仍能保持良好的氣密性。材料導熱性應較好, 在室溫高真空下表面出氣率應比較低, 便于抽真空。L2R 材料各種性能比較好, 但在國內使用得較少, 它的焊接性能不如不銹鋼和銅, 檢漏的難度就更加突出。最后選用材料為304 L 及紫銅, 其各項性能均佳。

熱沉對檢漏的要求設計要求全部熱沉在低溫下總漏率小于等于1.3×10- 8 Pa·m3/s( 設計指標總漏率)各部分熱沉的漏率指標如下:

大門熱沉的漏率指標為不大于2.5×10- 9 Pa·m3/s

筒體熱沉( 液氮管路和氣氦管路) 的漏率指標為不大于7×10- 9 Pa·m3/s

端部熱沉的漏率指標為不大于2.5 ×10- 9 Pa·m3/s

為確保一次成功, 徹底杜絕整節熱沉裝入容器后其允許漏率超標。一旦超標, 再重新尋找漏點如大海撈針。為此, 對檢漏提出嚴格的要求如下:

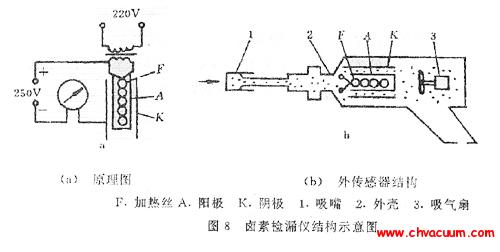

① 不銹鋼管、銅管、金屬軟管、摩擦焊管接頭等均先用2 MPa 干燥氮氣做強度及氣密性初檢試驗, 合格后再逐根進行氦質譜檢漏。其中摩擦焊管還要進行三次從- 196 ~100℃ 冷熱沖擊試驗, 各種管的漏率均不大于5×10- 11 Pa·m3/s 。

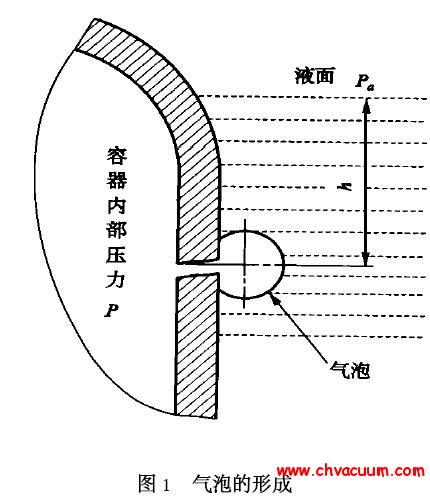

② 焊接成組片后, 充1.0MPa 干燥氮氣用水槽法初檢。合格后對整個組片進行一次從- 196~100℃的冷熱沖擊試驗, 然后趁熱用氦罩法進行氦質譜檢漏, 儀器無反應為合格。

③ 檢漏合格的組片焊成單節熱沉后, 用氦罩包檢組片新焊縫, 檢漏儀的靈敏度不低于本節熱沉的允許漏率, 儀器無反應為合格。做12 h 靜態升壓試驗, 判斷是否有漏檢現象。

檢漏技術方案的確定及特點

在選取檢漏方案時要考慮以下原則:

① 檢漏靈敏度要求合理。太低不符合要求,太高時費用較高, 且浪費時間。

② 反應時間要求短, 以便加快檢漏速度。

③ 能定位、定量, 不僅能找出漏氣的位置,還要確定漏率的大小, 以便確定是否符合要求。

④ 能無損檢漏。既能完成檢漏任務, 又不破壞被檢件的原結構和使用性能。

⑤ 穩定性好。在足夠長的時間里要求靈敏度可靠, 以便進行累積試驗和定量測量, 并保證試驗的可靠性。

⑥ 檢漏儀器應該結構簡單, 操作維修方便,經濟適用。

⑦ 加壓法檢漏時應考慮被檢件的機械性能。

⑧ 檢漏用示蹤物質應無毒無害不腐蝕被檢件。

“KM3熱沉檢漏技術”文獻PDF下載