低溫液體運(yùn)輸車的低溫夾層的氦質(zhì)譜檢漏

隨著科學(xué)技術(shù)快速發(fā)展, 低溫液體在工業(yè)中大量使用, 高真空多層絕熱結(jié)構(gòu)運(yùn)輸車得到了廣泛應(yīng)用。絕熱夾層具有優(yōu)良的密封性, 是保證抽真空質(zhì)量和低溫儲(chǔ)運(yùn)設(shè)備真空壽命的重要條件, 因此應(yīng)嚴(yán)格控制夾層的漏率。運(yùn)用超聲、射線、磁粉和滲透等手段的檢查都不能滿足抽真空的需要(母材做超聲檢測(cè)) , 漏點(diǎn)有可能在任何地方出現(xiàn),如焊道、母材等, 所以抽真空時(shí)還需要做氦檢漏工作。氦檢漏技術(shù)水平的高低直接影響著罐體夾層抽真空的成敗與否, 是保證抽真空效率的重要條件。

氦檢漏前的準(zhǔn)備工作

在檢漏前要先去除貯罐外表面的焊渣、油垢,再進(jìn)行清潔處理, 清潔后要烘干被檢件。清潔處理的目的是為了使漏孔不被污物、油和有機(jī)溶液等堵塞, 并使檢漏儀器不被污染。由于使用氦質(zhì)譜檢漏法的設(shè)備和氦氣都較為昂貴, 為了提高檢漏效果、節(jié)省氦氣, 檢漏前應(yīng)對(duì)真空系統(tǒng)進(jìn)行預(yù)抽空處理。

(1) 首先將罐體置于加溫爐內(nèi)進(jìn)行預(yù)抽空, 當(dāng)夾層真空度小于10Pa 后, 從抽空管路通入高純氮?dú)? 使真空夾層的壓力達(dá)0.1MPa , 然后加溫至120℃~130℃(保溫不少于12小時(shí)) 。在加溫爐內(nèi)不同位置放置3 個(gè)熱電偶, 以觀察和控制溫度。啟動(dòng)抽空機(jī)組, 抽空4~6 小時(shí)后, 將高純氮?dú)獬淙胝婵諍A層, 使其壓力達(dá)0.1MPa, 繼續(xù)加溫6 小時(shí)后抽空。

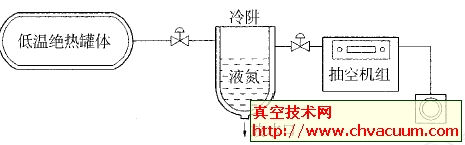

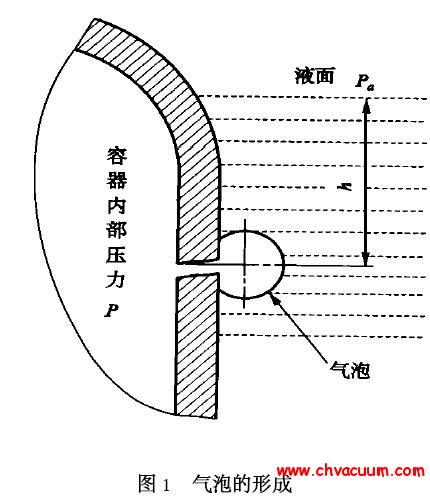

(2) 上述充氮?dú)狻⒓訙丶俺榭者^(guò)程一般不少于8~10次。在抽空過(guò)程中, 溫度要保持恒定, 在抽空機(jī)組與罐體之間應(yīng)安裝冷阱(如圖1所示), 且保證冷阱內(nèi)有液氮。充氮、加溫時(shí)應(yīng)取下冷阱除霜, 并使其保持干燥。

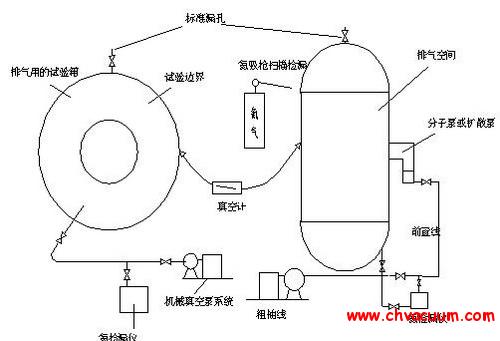

(3) 當(dāng)冷阱內(nèi)無(wú)明顯結(jié)霜且真空度達(dá)到011Pa時(shí), 開(kāi)始對(duì)夾層進(jìn)行氦檢漏。

圖1 冷阱工作流程示意圖

氦檢漏的物理過(guò)程

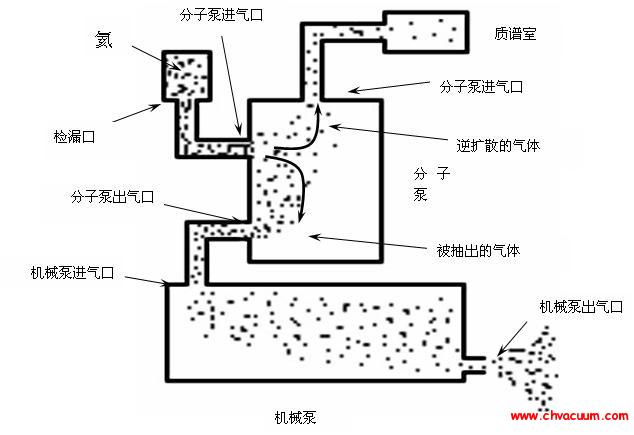

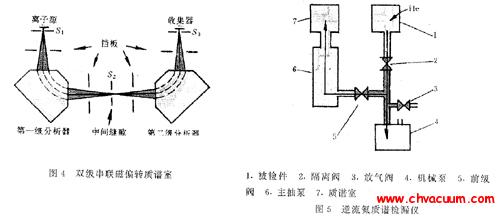

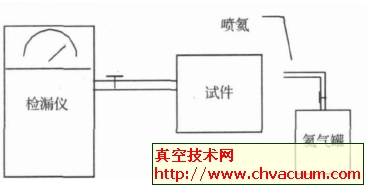

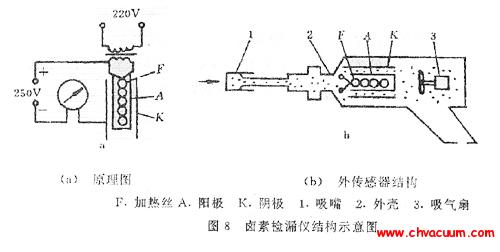

檢漏的方法有很多種, 可分為氦質(zhì)譜檢漏儀法、鹵素檢漏儀法及其他簡(jiǎn)易檢漏法。用氦質(zhì)譜檢漏儀進(jìn)行檢漏時(shí), 被檢件的全部或局部是處于加壓或抽空的狀態(tài), 檢漏儀總是處于被檢件器壁的低壓一側(cè)。示漏物質(zhì)通過(guò)被檢件上的漏孔進(jìn)入檢漏儀之前, 一部分被輔助真空系統(tǒng)抽走,只有一部分進(jìn)入檢漏儀。

檢漏儀與被檢件及輔助真空系統(tǒng)連接, 系統(tǒng)正常運(yùn)轉(zhuǎn)后就可以開(kāi)始工作。當(dāng)氦氣沒(méi)有噴到漏孔上時(shí), 可認(rèn)為檢漏儀本底值是0(或補(bǔ)償?shù)?)。噴氦氣后, 氦氣通過(guò)漏孔進(jìn)入檢漏系統(tǒng), 系統(tǒng)內(nèi)各處氦的分壓開(kāi)始上升, 直到穩(wěn)定狀態(tài)(即進(jìn)入的氦氣量等于被抽走的量)。此時(shí)若停止噴氦,由于泵的抽氣作用, 系統(tǒng)內(nèi)各處氦分壓就逐漸降低, 最后趨于初始的本底值。