密封器件壓氦和預充氦細檢漏的等效標準漏率上限

利用經典的分子流、黏滯流、過渡流流導公式及圓管分子流流導幾率的精確數值解,對21 世紀數篇文獻呈現的漏孔流導隨上游壓力變化關系曲線進行了分析,并將密封器件的漏孔簡化為長圓管,得出了以下結論:從流量角度觀察氣流是否偏離分子流狀態是非常不靈敏的,因此可以認為,如果上游壓力不超過1 × 105Pa,對于等效標準漏率L < 1.4 Pa.cm3/ s 的漏孔,氣流大致處于分子流狀態;當任務允許的L 最大值Lmax 《 14 Pa.cm3 / s 時,不論L 的值是大是小,均不必考慮氣流是否偏離分子流狀態;僅在壓氦法的壓氦階段,當L max和L 均接近1.4 Pa.cm3/ s 時,從流量角度氣流會處于黏滯流狀態,導致合格判據偏保守;而在壓氦法的其他階段和預充氦法各階段,只要L < 14 Pa.cm3/ s,氣流均處于分子流狀態。從而證明對于密封器件氦質譜細檢漏而言,L max取1.4 Pa.cm3/ s 可以滿足氣流處于分子流狀態的要求,且該值大于粗檢的下限。

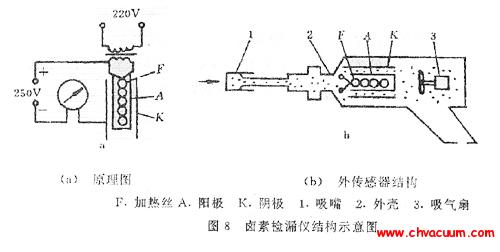

文獻指出,對密封器件進行氦質譜細檢漏時,若試件有大漏,或者內部容積很小,以致封閉在試件中或轟擊到試件中的氦有可能在質譜檢漏儀試驗之前就已逃逸,因此必須使用其它方法來對這些試件進行檢漏試驗,如氣泡試驗、充液法或質量變化試驗。也就是說,使用密封器件氦質譜細檢漏的必要條件是存在可檢漏率與之相銜接的粗檢方法,二者必須配合使用。

文獻指出,氟油加壓高溫液體法最小可檢漏率為100 Pa.cm3/ s 或更小;利用薄膜差壓傳感器制造的壓力變化檢漏儀最小可檢漏率為100Pa.cm3/ s,一般手動檢測時單個密封器件檢測時間在10 s 左右,在使用多工位全自動檢測設備時檢測一個密封器件的平均時間最小僅為1 s。如果被檢器件的漏率要求再嚴格一些,比如最大允許漏率為1 × 100 Pa.cm3/ s( 甚至到1 × 10-1 Pa.cm3/ s) ,通過延長檢漏時間,也是可以滿足要求的。這是可檢漏率最小的兩種粗檢方法。

密封器件氦質譜細檢漏壓氦法( 即背壓法) 的創始人D. A. Howl 等指出,壓氦法的計算公式僅適用于完全分子流下的漏孔。這一結論同樣適合于預充氦法。而為了與上述兩種粗檢方法相銜接,我們取密封器件氦質譜細檢漏等效標準漏率上限L0=1.4 Pa.cm3/ s。本文分析這一上限的合理性,并將小于此上限的漏孔簡化為長徑比相當大的圓管。

1、已有的經典公式及精確數值解

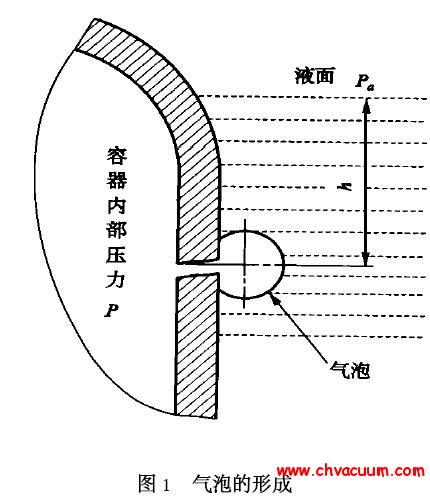

對于同一根管道而言,當上游(俗稱進氣口) 壓力低時,該管道處于分子流下;當上游壓力高時,該管道處于黏滯流下。根據文獻,漏率是在規定條件下,一種特定氣體通過漏孔的流量。而流量q 是在給定時間間隔內,流經截面的氣體量( 壓力-體積單位) 除以該時間。q 等于流導U 乘以兩端壓差

q= U(p1- p2) (1)

式中,p1 為管道上游的氣體壓力,p2 為管道下游( 俗稱出氣口) 的氣體壓力。密封器件氦質譜細檢漏過程中總是p2 《p1,所以式( 1) 可以簡化為

q= Up 1 (2)

1.1、分子流

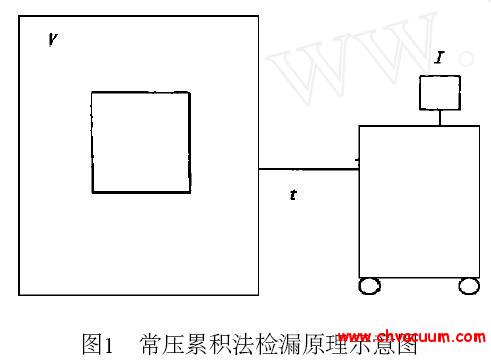

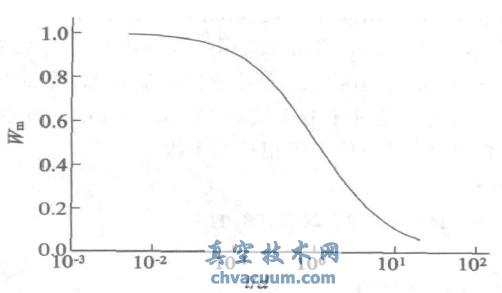

圖1 修正后的Wm 隨l / d 變化的關系曲線圖

從圖2 可以看到,Wl,m相對于修正后的Wm 的誤差隨l / d 增加而降低,當l/d》2 時,在雙對數圖上誤差曲線具有良好的線性,其擬合公式如圖中所示。

由于這兩種認識大相徑庭,且涉及使用密封器件氦質譜細檢漏的必要條件,非常有必要澄清孰是孰非。為此,在以上分析的基礎上和p2 《 p 1 的前提下進行以下討論:

(1) 當p1 低到一定程度表現為分子流時,若用粘滯流流導公式計算,得到的流導值就會低于實際值;而當p1 高到一定程度表現為黏滯流時,若用分子流流導公式計算,得到的流導值也會低于實際值。

(2) 隨著p1 不斷增高,一旦流導開始增加,就認為氣流狀態已偏離分子流,即從流導角度觀察氣流是否偏離分子流狀態是非常靈敏的;而從流量角度,僅當流量的增加明顯偏離線性時,才認為氣流已偏離分子流狀態,即從流量角度觀察氣流是否偏離分子流狀態是非常不靈敏的。考慮到密封器件氦質譜細檢漏的漏率測量并不精密,情況更是這樣。

(3) 密封器件漏孔尺寸為l = 0.1 mm,d = 2.26Lm 和l= 1 mm,d = 4.87 Lm 兩種情況、分子流下的L 都約為1.4 Pa.cm3/ s,是L 0= 1.4 Pa.cm3/ s 合理性驗證所需要的漏孔尺寸,按此要求衡量,泄漏閥改裝成的恒定流導顯得太粗,且過長;激光打孔雖然是目前最精細的打孔技術,但仍嫌粗,且太短,所以還無法實驗測定密封器件當L 為1.4 Pa.cm3/ s 時,在壓氦法或預充氦法過程中是否明顯偏離分子流狀態。

(4) 換個角度來看,如果p1達到標準漏率要求的1.01 × 105 Pa,第2 節四個示例所用的漏孔的流量均遠大于1.4 Pa.cm3/ s,說明這四個示例所用漏孔對于L0= 1.4 Pa.cm3/ s 的合理性驗證而言都不夠微小。

(5) 相對比較四個示例,文獻和文獻使用激光打孔得到的漏孔,l 與d 處于同一量級;而文獻使用泄漏閥改裝成的漏孔,l 》 d ,所以文獻[ 13] 的結果更有參考意義。關注偏離分子流狀態的p1值,我們注意到,即使從流導角度來看,文獻]比文獻和文獻也高得多。特別是從圖10可以看到,當p1 = 2 × 104 Pa 時,流量已達到1.3 ×10-5 Pa.m3/ s,仍基本處于分子流狀態,按照圖8 的趨勢估計,即使p 1= 1 × 105 Pa 時,還不會脫離分子流狀態,這是L < 1.4 Pa.cm3/ s 的漏孔基本處于分子流狀態的重要佐證。

(6) 對于Lmax遠低于1.4 Pa.cm3/ s 的密封器件( 例如空氣嚴酷等級要求高的軍品密封器件) ,即使在壓氦法的壓氦過程中,漏率合格的產品從流量角度也不會處于黏滯流狀態,而漏率不合格的產品只要保證候檢時間不超過最長候檢時間,就可以通過測量漏率報警或粗檢剔除。這里并不直接涉及接近1.4 Pa.cm3/ s 的標準漏率是否偏離分子流狀態的問題。

(7) 僅當L max 接近1.4 Pa.cm3/ s,且密封器件的L 也接近1.4 Pa.cm3/ s 時,在壓氦法的壓氦過程中,由于壓氦壓力一般在2 × 105 Pa 以上,由圖13 和圖16 可以看到,從流量角度會處于黏滯流狀態。與按照分子流狀態的計算值相比,流量偏大,因而壓氦結束后密封器件內部的氦分壓也會偏大,導至測量漏率偏大,即偏保守。

(8) 在壓氦法的候檢期間和氦質譜檢測期間,密封器件內部的氦分壓通常明顯低于1 × 105Pa,因而L < 1.4 Pa.cm3/ s 的產品從漏率角度處于分子流狀態。

(9) 對于預充氦法而言,密封器件內部的氦分壓通常低于1 × 105 Pa,因而L < 1.4 Pa.cm3/ s 的產品從漏率角度可以認為處于分子流狀態。

5、結論

對于密封器件氦質譜細檢漏而言,L 上限取1.4 Pa.cm3/ s 可以滿足氣流處于分子流狀態的要求,且此上限大于粗檢的下限。