硫化體系對氟橡膠26在硫化氫環境中耐老化性能的影響

以3#硫化劑、雙酚AF/BPP、DCP/TAIC三種硫化體系硫化的氟橡膠26為實驗材料,采用美國Cortest公司生產的高壓釜測試系統,依照NACE標準對其進行不同溫度下硫化氫老化試驗,研究了三種硫化體系對氟橡膠26硫化特性、物理性能和耐硫化氫老化性能的影響。結果表明:采用3#硫化劑硫化體系的氟橡膠硫化特性、物理性能相對較好;不同溫度下氟橡膠在氣相中含硫化氫氣體、試樣置于液相的腐蝕環境腐蝕后,3#硫化劑硫化體系氟橡膠硬度較高,拉伸性能較好,耐硫化氫性能相對較好,但其體積變化率在不同的溫度下均超過20%,很難滿足硫化膠條件下的使用。

隨著石油工業的發展以及石油和天然氣井開采深度的提高,井下的工況環境日益惡劣與復雜,如高溫、高壓,高含硫石油、H2S、H2O、CO2等強腐蝕介質以及防腐劑、各類添加劑的鉆井液等,尤其是H2S氣體,它常與CH4、CO2氣體等伴生,形成酸性氣藏,能溶于地層油中,形成含H2S油藏。石油工業中高含硫油氣田的出現,對橡膠密封材料的性能提出了更高的要求。

氟橡膠26是指主鏈或側鏈的碳原子上接有氟原子的一種合成高分子彈性體。其具有耐熱、耐油、耐溶劑、耐化學介質、耐強氧化性等特點,并具有良好物理機械性能。其常用的硫化體系有3種,即N,N'-雙肉桂叉基-1,6-己二胺(3#硫化劑)、雙酚AF和過氧化物硫化體系,而硫化體系是影響氟橡膠性能的重要因素,不僅影響橡膠材料的力學性能,而且還對橡膠材料的耐腐蝕性能有著重要的影響。

本文選用3#硫化劑、雙酚AF/氯化苯甲基三酚(BPP)、過氧化二異丙苯(DCP)/三烯丙基異氰脲酸酯(TAIC)制備了三種不同硫化體系的氟橡膠26,研究了不同硫化體系的氟橡膠26在不同溫度下含有硫化氫、二氧化碳和甲烷的環境中老化后的力學性能變化,分析比較了三種氟橡膠在硫化氫環境使用性能的差異和在硫化氫環境中使用的可能性。

1、實驗部分

1.1、原材料

氟橡膠26,全稱偏氟乙烯/六氟丙烯兩元共聚物,牌號為FKM2604(國外牌號vitonA),氟含量66%,中昊晨光化學研究院生產;3#硫化劑,全稱為N,N'-雙肉桂叉基-1,6-己二胺,四川晨光化工研究院生產;炭黑N330和N550,青島德固薩化學有限公司生產;雙酚AF和氯化苯甲基三酚(BPP),中昊晨光化學研究院生產;硫化劑過氧化二異丙苯(DCP),杭州大晶化工有限公司生產;三烯丙基異氰脲酸酯(TAIC),瀏陽市滿春化工有限公司生產;氧化鎂(MgO),上海敦煌化工廠生產;其他試劑均為市售常用橡膠助劑。

1.2、試驗配方

使用3#硫化劑的基本配方(FKM1):氟橡膠2604100,MgO15,N55020,3#硫化劑3;以雙酚AF和BPP為硫化劑的基本配方(FKM2):F2604100,MgO3,Ca(OH)26,N55020,雙AF2,BPP0.5;以DCP為硫化劑的基本配方(FKM3):F2604100,PbSt1,DCP4,TAIC4,PbO10,N33020。

1.3、試樣制備

將生膠在上海橡膠機械廠生產的XK-160型雙輥開煉機上薄通,包輥后依次加入吸酸劑(MgO或Ca(OH)2)、加工助劑(PbO和PbSt)、炭黑、助硫化劑(TAIC)、硫化劑(3#硫化劑、雙AF和BPP、DCP和TAIC),混煉均勻后,薄通6次出片,停放24h。將混煉膠在青島亞東橡機有限公司生產的XLB-DQ400×400×2型電熱平板硫化機上按硫化儀所測定的正硫化時間(T90)進行硫化。

1.4、分析與測試

硫化特性:采用臺灣高鐵公司生產的GT-M2000型硫化儀,按照GB/T16584-1996進行測定,測試條件為170℃×25min。其中,T10為焦燒時間,T90為正硫化時間,ML、MH分別為最低和最高轉矩。

力學性能:采用深圳市凱強利試驗儀器有限公司生產的WDT-2000型電子拉伸試驗機按照GB/T528-2009測定拉伸性能;采用上海六菱儀器廠生產的LX-A型橡膠硬度計,按照GB/T531.2-2009測定邵爾A硬度;質量變化率和體積變化率采用上海精密儀器廠生產的MP3002電子天平測定。耐硫化氫老化性能:采用美國Cortest公司生產的高壓釜測試系統,反應條件參照NACE0187-2003和NACE0296-2002,老化溫度為100、130、150、175℃,總壓力為6.9MPa,氣相組成為20%H2S、5%CO2和75%CH4,液相為去離子水和烷烴相(烷烴相組成為:n-已烷25%±1%,n-辛烷20%±1%,n-癸烷:50%±1%,n-甲苯:5%±0.5%),老化時間為96h。

2、結果與討論

2.1、硫化體系對硫化特性和物理性能的影響

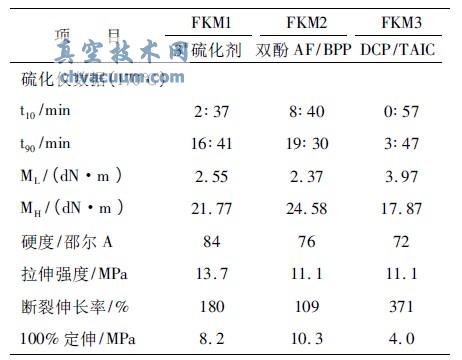

不同硫化體系對硫化膠硫化特性和物理性能的影響結果如表1所示,從表1中可以看出,FKM1焦燒安全性較好,正硫化時間較長,膠料流動性較好,硫化膠的硬度最高,拉伸強度最大,斷裂伸長率較小;FKM2焦燒安全性最好,正硫化時間最長,加工性能最好,但硫化膠拉伸強度和斷裂伸長率最小;FKM3焦燒安全性最差,正硫化時間最短,但膠料流動性較差,硫化程度較小,硫化膠硬度較低,拉伸強度與FKM2相近,斷裂伸長率最大。

表1 硫化體系對氟橡膠26硫化特性和物理性能的影響

2.2、不同硫化體系的硫化膠在不同溫度條件下耐老化性能

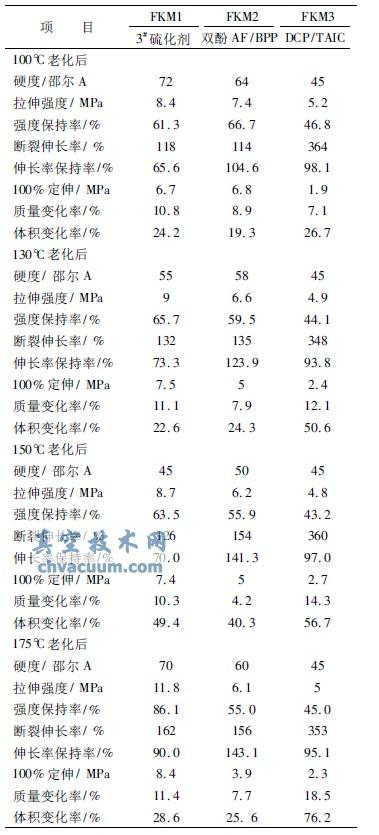

表2為液相環境中不同硫化體系氟橡膠在不同溫度時耐腐蝕性能對比,由表2可以看出以3#硫化劑硫化的氟橡膠FKM1隨溫度的升高,硬度表現出先下降后增高的趨勢,在150℃時下降最為嚴重,下降到45度;FKM1的拉伸強度與斷裂伸長率在腐蝕后有很大程度的下降,在100-150℃時其保持率變化較小;在175℃腐蝕后拉伸強度增大,100%定伸隨腐蝕溫度的升高而逐漸上升,體積、質量變化率在100℃、130℃、175℃的溫度條件下腐蝕后基本保持不變,質量變化率在150℃的溫度條件達到最大為49.4%。由上面分析可知在相對于150℃的條件,175℃的條件下腐蝕后,FKM1的硬度、拉伸強度升高,體積變化率降低,表現出不一樣的規律,這可能是由于以3號硫化劑為交聯劑形成的交聯網絡在175℃的腐蝕過程中發生過交聯反應造成的。這說明在高溫含有硫化氫的條件下除了溶劑造成的橡膠常用失效外,以3#硫化劑形成的交聯體系還會發生交聯反應。

表2 不同硫化體系氟橡膠在不同溫度時耐腐蝕性能對比

對于雙酚AF/BPP硫化體系硫化的氟膠(FKM2),隨著溫度的升高,氟橡膠的硬度也表現出先下降后上升的趨勢,在150℃腐蝕后,硬度下降到50度,腐蝕后FKM2的拉伸強度也有很大程度的下降,隨著腐蝕溫度的升高,橡膠材料的拉伸強度下降,斷裂伸長率逐漸升高,100%定伸逐漸下降,質量變化率先降低再升高,體積變化率先升高再降低,在150℃的條件下腐蝕后的質量變化率最小,體積變化率最高,且在該溫度條件下氟橡膠表面出現了大量的氣泡。質量體積變化率的異常表現可能是由于以雙酚AF/BPP硫化體系硫化的氟膠在175℃的條件下發生交聯所致。

對于DCP/TAIC硫化體系硫化的氟膠(FKM3)來說,腐蝕后拉伸強度有很大程度的下降、斷裂伸長率下降程度不大,隨著腐蝕溫度的升高,氟橡膠的硬度不變,保持在45度,拉伸強度也基本保持不變,保持在5MPa左右。斷裂伸長率也基本不變,基本保持在360%。而質量變化率與體積變化率隨腐蝕溫度的升高而逐漸升高。在175℃的質量變化率為18.5%,體積變化率為76.2%。該樣品在130℃、150℃和175℃下樣品出現較嚴重鼓泡現象。由以上分析可知,在硫化氫的環境中,FKM3的失效形式主要是由體積變大的趨勢為主,所以它的失效以分子斷鏈為主。

綜合比較3#硫化劑、雙酚AF/BPP、DCP/TAIC三種硫化體系硫化的氟橡膠在不同溫度下腐蝕后性能,3#硫化劑硫化體系氟橡膠質量變化率和體積變化率居中,在不同溫度條件下的拉伸強度保持率和斷裂伸長率保持率均在60%以上,耐硫化氫腐蝕性能較好;雙酚AF/BPP硫化體系氟橡膠質量變化率和體積變化率較小,拉伸強度保持率不如3#硫化劑體系,但不同溫度下斷裂伸長率保率高于100%,說明其在硫化氫環境中高分子鏈和交聯點發生斷裂;DCP/TAIC硫化體系氟橡膠質量變化率和體積變化率較大,拉伸強度保持率較低,不同溫度條件下均小于50%,耐硫化氫性能較差。綜合來看,三種硫化體系中,以3#硫化劑為硫化體系的F26氟橡膠在硫化氫環境中的耐老化性能最好,但其體積變化率較大,在不同的溫度條件下均大于20%,其在含硫化氫環境中使用性能也較差。

3、結論

(1)采用3#硫化劑硫化體系的氟橡膠膠料加工性較好,硫化程度較大,硫化膠的硫化特性和物理性能相對較好。

(2)不同溫度下氟橡膠在氣相含硫化氫氣體、試樣置于液相的腐蝕環境腐蝕后,三種硫化體系相比較:3#硫化劑硫化體系氟橡膠腐蝕后,拉伸強度與斷裂伸長率保持率均高于60%,具有一定的耐硫化氫腐蝕性能;雙酚AF/BPP硫化體系氟橡膠物理性能一般,腐蝕后斷裂伸長明顯上升,因此在硫化氫環境中使用性能較差;DCP/TAIC硫化體系氟橡膠腐蝕后,拉伸強度保持率較低,并且體積變化率很高,耐硫化氫腐蝕性能較差。