26型氟橡膠聚合研究進展

概述了26型氟橡膠聚合工藝的發展現狀,綜述了26型氟橡膠的聚合工藝,包括聚合工藝中所使用的各種助劑,指出當前國內26型氟橡膠生產研究存在的一些問題并提出了一些建議。

1、氟橡膠發展簡述

氟橡膠屬于特種橡膠,最早由美國杜邦公司開發,20世紀50~60年代由于美國、蘇聯的冷戰時期的軍備競賽得到迅猛發展,后隨著汽車工業的需求大增迅速發展起來,目前已經成為氟化工行業中最重要的產品之一。具有無臭、無毒、不燃、耐熱、耐氧化、耐油、耐化學品等優異性能,市場前景廣闊。按照分子結構不同可以分為23型(偏氟乙烯-三氟氯乙烯)、26型(偏氟乙烯-六氟丙烯)、246型(偏氟乙烯-四氟乙烯-六氟丙烯)與四丙(四氟乙烯-丙烯)等各類氟橡膠。26型氟橡膠是偏氟乙烯與六氟丙烯的共聚物,具有優良的耐熱性(長期使用溫度250℃,短期300℃)、耐壓縮永久變形性、耐油性、良好的機械強度和耐介質性能。主要應用在耐高溫、耐油、耐介質等密封方面,如各種機械的液壓系統、潤滑系統、軸承及傳動裝置的管接頭等密封件。其次是用來制造各種膠管如飛機輸油管、熱空氣導管、高溫高壓的液體膠管等。

目前國外以杜邦、大金、蘇威、3M等氟化工巨頭企業為26型氟橡膠的主要生產商,國內有中昊晨光化工研究院、三愛富、山東東岳集團、江蘇梅蘭集團等在進行氟橡膠的生產。26型氟橡膠50%以上的用量在汽車行業,由于汽車工業對密封件的嚴格要求,所以大部分的車企還是以采用國外產品為主,國內企業的產品市場占有率不高,主要問題集中于產品的某些指標無法與國外相比,例如耐低溫性能,加工性能等。

2、26型氟橡膠的結構及性能

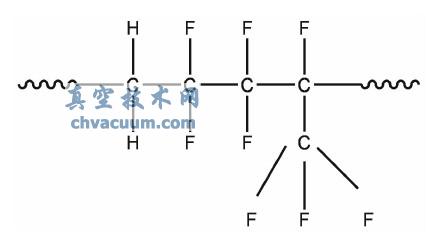

26型氟橡膠是偏氟乙烯與六氟丙烯的共聚物,結構式如下:

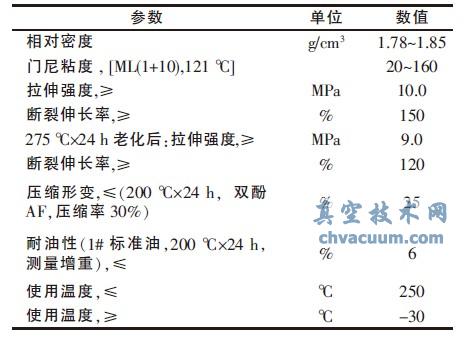

26型氟橡膠的主要性能參數如表1所示:

表1 26型氟橡膠的主要性能參數

3、聚合工藝

26型氟橡膠以乳液聚合為主,水體系或懸浮聚合較少。

氟橡膠的生產一般采用高壓、自由基引發乳液聚合工藝。以水為介質,引發劑可選用有機或無機過氧化物如過硫酸鹽、亞硫酸氫鹽、過氧化二碳酸二異丙酯(IPP),乳化劑為全氟辛酸銨。將二種或二種以上的含氟烯烴單體溶解在乳液中進行聚合,聚合溫度80℃~125℃,反應壓力為2.2~10.4MPa,聚合物分子量可通過調節引發劑用量或選用鏈轉移劑控制,也可以二種方法同時應用。

26型氟橡膠一般采用間歇或連續聚合工藝,以水為介質,以過硫酸鹽為引發劑、全氟羧酸鹽為分散劑,氟代烯烴混合單體在80℃~125℃、2.2~10.4MPa壓力下共聚,共聚后制得的分散液再經過凝聚、水洗、干燥等工序后可制得白色生膠。分子質量可由引發劑的濃度或加入的鏈轉移劑(四氯化碳、十二烷基硫醇、丙二酸二乙酯等)量的多少加以控制。

杜邦公司采用連續聚合的方法生產氟橡膠產品,單體由壓縮機打入反應釜,所有助劑通過計量泵打入反應釜中,同時通過具有泄料功能的壓力控制閥控制壓力與膠乳的排出。3M公司采用自由基水乳液聚合的工藝制備氟橡膠,在反應釜中加入去離子水與乳化劑后,通過壓縮機將原料蒸氣送入反應釜中,加入引發劑開始反應,反應過程中不斷通入原料混合氣體保證絕對的反應壓力。反應完成后,將乳液滴加到MgCl2水溶液中凝結,脫水干燥后得到產品。日本大金公司在26型氟橡膠上采用間歇聚合方法生產氟橡膠,與杜邦的26型氟橡膠單體比例相近,整體工藝采用較靈活的方式,得到不同分子量的產品,以滿足不同用戶的需要。其工藝為在聚合釜中,用充滿水的方法趕走反應釜中的空氣,氧含量越低越好,然后加入引發劑和水,然后預加VDF和HFP混合氣,使釜內壓力達到預定值,再通入一定摩爾比的VDF和HFP混合氣,反應溫度控制50℃~78℃,后處理中加入MgCl2使膠體凝析,再分離干燥即得產品。

上海3F公司的26型氟橡膠生產采用乳液聚合法。一般用途的產品采用連續聚合的生產方法,主要是因為連續聚合產率較高;特殊用途的產品采用間歇生產方法以保證質量;在生產某些有特殊要求的產品(如軍工產品)時需引入第三單體(如氟醚類),第三單體因用量較少,一般外購。該公司1999年對氟橡膠后處理裝置進行改造,氟橡膠擠出脫水干燥、成型設施已建成,3F的氟橡膠成型為片狀。后處理曾用過冷凍法,現使用鹽析法,然后經過水洗。中昊晨光化工研究院采用的氟里昂稀釋裂解制單體,連續聚合生產不同氟含量的氟橡膠、寬分子量分布及控制技術、低門尼膠生產等工藝已達到或接近國際先進水平,且通過不斷優化生產工藝,加強應用加工技術研究,產品質量穩定,加工性能已逐步與國際知名公司產品媲美。梅蘭公司采用連續懸浮聚合的工藝生產26型氟橡膠,通過設定的比值器按工藝來輸入比值,根據VDF的質量流量自動計算出六氟丙烯的質量流量,從而能夠控制出口調節閥的開度,實現比值的恒定。

3.1、乳化劑

乳化劑是乳濁液的穩定劑,是一類表面活性劑。乳化劑的作用是:當它分散在分散質的表面時,形成薄膜或雙電層,可使分散相帶有電荷,這樣就能阻止分散相的小液滴互相凝結,使形成的乳濁液比較穩定。

由于全氟類乳化劑具有乳化效果好,揮發性高,且在反應中的惰性表現很好,是一種非常有效的乳化劑。但是,全氟類乳化劑沒有生物降解性,且具有一定的生物危害性,包括致癌性,另外還會破壞大氣臭氧層,所以采用替代品成為解決這一問題的最佳方法。

EP822175描述了使用含CH2的含氟羧酸鹽用于TFE的乳液聚合。W09708214描述了使用2-全氟己基乙烷磺酸或其鹽用于TFE的聚合。US2559752還描述了其他氟化乳化劑。但是這些乳化劑由于揮發性較低以及分散效果及聚合活性等因素劣于PFOA而未得到廣泛的應用。

目前國內外的研究集中在采用能夠與全氟類乳化劑效果類似的替代乳化劑上,包括多種替代品的合成、提純以及復配。目前開發出的替代品中以環氧多聚體的效果最好,不僅在乳化效果上可以比擬全氟類乳化劑,而且在后期分解上具有很大的優勢。

3.2、引發劑

引發劑又稱自由基引發劑,指一類容易受熱分解成自由基(即初級自由基)的化合物,可用于引發烯類、雙烯類單體的自由基聚合和共聚合反應,也可用于不飽和聚酯的交聯固化和高分子交聯反應。引發劑種類很多,包括有機過氧化物引發劑、無機過氧化物引發劑、偶氮類引發劑、氧化還原引發劑。

26型氟橡膠通常通過自由基的聚合來制備,主要以過氧化物作為引發劑,應用較多的是無機過氧化物類引發劑,如過硫酸鉀、過硫酸銨等,國內多以過硫酸鉀為引發劑引發聚合反應。在聚合的過程中,根據聚合情況,適當添加引發劑用量。但是過硫酸鉀的誘導引發期較長,使得整個反應無法快速引發,從而引起單體的配比變化。CN101186662A中將過硫酸銨與過硫酸鉀復配,有效縮短誘導期。

引發劑可以在聚合開始時一次性加入,或者在聚合過程中以連續的方式加入聚合反應中,直到轉化率達到我們的預期。還能夠采用在聚合開始時加入部分引發劑,剩余的引發劑在聚合過程中分一次或者幾次加入。較多采用在反應過程中逐漸加入引發劑的方法,轉化率較高。

美國專利US4141874A在反應第一階段使用水溶性引發劑,在第二反應階段加入油溶性引發劑來進行氟橡膠的聚合。CN1687148中采用減少過硫酸鉀用量的方法,生產成本降低,機械凝聚物減少,膠乳穩定性有明顯改善。

3.3、鏈轉移劑

鏈轉移劑可以用于控制聚合物的鏈長度,亦即控制聚合物的聚合度,或聚合物的粘度。通常鏈轉移劑添加量越多,聚合物的鏈越短,粘度也越小。

氟聚合中鏈轉移劑較多的使用醇類、烴類、硫醇類、含氯氟烴類、全氟碘類等,26型氟橡膠聚合中所使用的鏈轉移劑為異丙醇、丙二酸二乙酯、異戊烷等。鏈轉移劑一般選擇在反應過程的中期加入,進行聚合物的分子設計。JP2006006775中以叔丁醇為鏈轉移劑制備出

了加工性能良好的含氟彈性體[13];JP2007199961在反應中將異戊烷與乳化劑一起加入到體系中,制備得到基于偏氟乙烯單體的含氟彈性體;CN102329402A中將丙二酸二乙酯作為鏈轉移劑,制備26型改性氟橡膠。

3.4、pH調節劑

使用pH調節劑,將乳液聚合體系的pH值調節到預期范圍,也可以在后處理的凝聚時調節體系pH,得到穩定的產物。pH調節劑優選磷酸鹽或者無機堿,例如磷酸氫鈉或者氫氧化鈉,一般將體系的pH值調節到3~7。pH調節劑可以配合引發劑或者乳化劑等一起加入到體系中。WO9950319中將碳酸銨作為pH調節劑,制備得到了金屬含量低的含氟彈性聚合物;WO2008130557中同樣以碳酸銨作為pH調節劑,制備出全氟彈性體組合物;WO2002028925中把磷酸氫二鈉作為pH調節劑,以乳液聚合的方法得到偏氟乙烯基含氟彈性體;CN102516439A中也將磷酸氫二鈉作為pH調節劑,制備26型氟橡膠。

3.5、后處理

聚合得到的共聚物需要進過后處理才能夠得到生膠。一般后處理的過程包括水洗、凝聚、干燥等工序。聚合得到的產物首先需要經過水洗的工序,將反應釜出來的乳化分散液經過過濾后,用大量的純水(優選超純水)洗滌,去除掉污染物后進行凝聚。這里的污染物不僅指聚合物中的原料與低分子聚合物等殘渣,還包括乳化劑、引發劑等未反應的助劑。

凝聚工序中,一般需加入凝析劑,較多采用酸類或者金屬鹽類物質,例如鹽酸、硝酸、鋁鹽、鈣鹽、一價陽離子鹽(氯化鈉、氯化鉀等)等。還可以采用冷凍的方法來進行凝聚,但是對于正式的生產來說連續性較差。經過凝聚工序,高分子量的聚合產物再進行下一步的處理。在對凝聚后的聚合產物進行干燥時,一般在空氣中干燥,去除水分。有研究表明,使用清潔度較高的氣體進行干燥,得到的聚合產物金屬含量較低。

4、小結

由于工藝與裝置的差距,目前國內的26型氟橡膠的綜合性能仍然無法與國外產品相比,雖然在生膠的性能上與國外產品的差距不大,但是在加工工藝上與國外產品的差距較大,且經硫化后的橡膠性能也無法與國外產品相比。國內現有的裝置雖然產能很大,但是集中在低水平的產品過剩上,有競爭力的產品很少。氟橡膠作為一種高端的產品,在國防工業及一些民用應用上廣泛使用,目前國內的氟橡膠市場還是被國外公司所壟斷,因此加大國內氟橡膠高端產品的研發力度,提高資金投入,改造現有設備,使我國的產品質量達到國際先進水平,將是未來氟橡膠研發工作的重點。