氧化鋯/碳化硅復合材料制備與性能研究

碳化硅耐火材料具有優良的高溫力學性能,耐磨損性好,熱穩定性佳、熱膨脹系數小,熱導率大以及耐化學腐蝕等優良的性能,但碳化硅耐火材料高溫抗氧化性差限制了其在耐火材料領域的應用。本文以碳化硅為基體材料,氧化鋯為表層涂覆材料,添加其他微量氧化物為燒結助劑,通過干壓成型方式在1500~1600℃范圍內制備五層復合共燒結梯度材料。通過對材料顯微結構和熱學性能的測定分析,制備出表面光滑平整、層間結合緊密,具有良好的化學穩定性,能耗低的五層復合材料。

氧化鋯陶瓷材料具有良好的熱學與化學穩定性,與燒結體不產生粘連反應,與被燒結件相近的熱膨脹系數,良好的抗熱震性,是理想的承燒板材料。缺點是密度大(5.81g/cm3 ) ,價格高,能耗大 。碳化硅耐火材料具有優良的高溫力學性能,耐磨損性好、熱穩定性佳、熱膨脹系數小,熱導率大、硬度高以及抗熱震和耐化學腐蝕等優良的性能,且密度小(3.12 g/cm3 ) ,成本低。但是,目前的碳化硅耐火材料存在一些不足之處,如抗氧化性、高溫強度低等。

基于此,本文提出一種氧化鋯/碳化硅復合材料的思路,外層采用氧化鋯,使其滿足承燒板材料的性能要求,內層采用碳化硅又可降低成本,減少能耗。由外及內,氧化鋯漸少;由內及外,碳化硅漸少,使兩種材料的成分及性能分別呈梯度變化。此類材料主要應用于電子元器件行業。

目前,此類材料的制備方法主要有火焰噴涂法、等離子噴涂法、浸涂法等。本試驗采用干壓成型、無壓燒結法制備氧化鋯/ 碳化硅復合材料。復合材料由五層組成,中間是以級配碳化硅層為主的內層,在碳化硅層的外面是以級配氧化鋯為主的復合層,這兩層間的過渡層主要由氧化鋯﹑氧化鋁﹑碳化硅組成。

1、氧化鋯/碳化硅復合材料組成及制備

實驗采用氧化鈣部分穩定氧化鋯( PSZ) 、α2碳化硅為主要原料,氧化鋁為燒結助劑。三種材料組成見表1~表2 。

表1 氧化鋯粉體的基本組成( 質量比) 表2 碳化硅粉體的基本組成( 質量比)

![]()

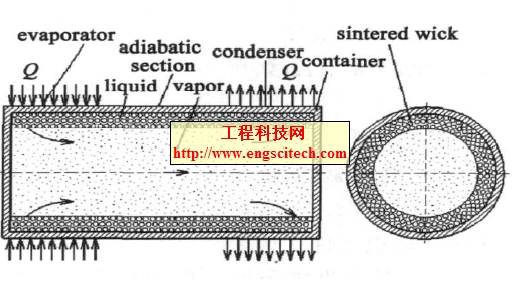

實驗承燒板樣品的厚度為10mm,其中,各層厚度和組成比例見表4 ,具體結構如圖1 。

表4 各層厚度、組成和性能 圖1 氧化鋯結合碳化硅梯度材料的結構

首先按每個復合層的配方設計在球磨機上混球磨2 h ;然后,采用干壓成型方式制備直徑為32mm 的小圓柱,由外向內厚度依次約為1 ,1 ,6 ,1 ,1mm ;依據結構設計的厚度,調整各層重量,反復試驗,逐層輕壓后, 整體在壓力機上壓制,壓力100MPa ;最后將成型的樣品置于燒結爐中,從室溫升至1500~1600 ℃(200 ℃/ h) ,恒溫4 h ,自然冷卻得到樣品。測試試樣燒結收縮率(公式(1)) ,密度,穩定性能;采用日立S-2500 掃描電鏡觀察試樣的斷口形貌和微觀結構,采用S-530能譜儀觀察試樣斷口的元素分布 ;用X射線儀進行相組成分析,采用步進掃描方式(步長0.02°) ,衍射儀的輻射源為Cu-Ka,工作電壓為45kV ,工作電流為40mA。

式中,s為樣品收縮率(膨脹率) , d2 為樣品燒結后直徑; d1 為樣品燒結后直徑。/p>

2、結果和討論

2.1、燒結溫度

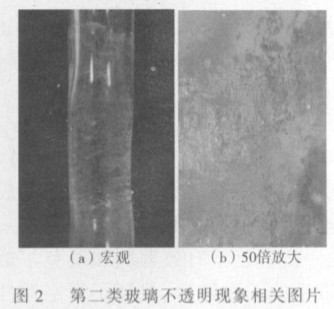

陶瓷材料的燒結溫度是保證陶瓷材料性能的關鍵因素。1500~1600 ℃下燒結的樣品如圖2所示,在1500 ℃下燒結的樣品,表面光滑,無明顯裂紋,無Si滲出;層間結合緊密;而在1550和1600℃下燒結的樣品,均出現過燒現象,表面粗糙、甚至凸起,即使層間結合緊密,但不足以滿足承燒板材料的使用要求,且隨溫度的升高,成本上升,所以,本試驗選用1500 ℃作為該材料的燒結溫度。

圖2 不同溫度下復合材料正面及斷面圖