真空開關管管殼制釉中釉的配方設計及燒釉工藝的制定要點

釉是覆蓋在陶瓷表面的一層近似玻璃態的物質,它具有與玻璃相似的某些物理性質,化學性質,例如各向同性,沒明顯的熔點,具有光澤,硬度大,能抗酸和堿的侵蝕(氫氟酸與熱堿除外) 。但釉不是玻璃,釉與玻璃的不同點在于釉不單純是硅酸鹽,有時還會有硼酸鹽,磷酸鹽。釉由于與坯體有化學反應和成分擴散,所以沒有固定的化學組成,釉是由玻璃相、氣相和晶體(新生的礦物晶相和未反應的石英晶相) 組成的一個混合體。釉通常是由酸性氧化物(如SiO2 ,B2O3 , P2O5 等網絡組織氧化物) ,堿性氧化物(Na2O ,K2O,CaO ,MgO 等,其本身并不玻化,而是融入玻璃相中起到改變玻璃性質的作用,又稱變性氧化物) , 中性氧化物( Al2O3,ZnO,PbO,Cr2O3,Fe2O3,具有介于兩者之間的功能中間性質氧化物) 三種氧化物組成。

釉的功能: ①由于釉的存在使陶瓷坯體對液體和氣體更具有不透過性; ②覆蓋于坯體的表面給人們一種美的感覺; ③防止坯體被污染,即便玷污也很容易用洗滌劑等洗涮干凈; ④由于釉的熱膨脹系數不同,能改善陶瓷坯體的機械強度以及物理化學與介電性能。

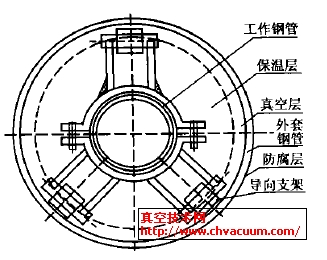

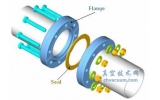

1、開關管管殼對釉面的要求

由于釉面是用于覆蓋在開關管管殼表面作為防護瓷體表面不受污染所用,而且一般均與金屬化層一起在氫爐中燒結而成,所以釉的成熟溫度與燒成氣氛必須要適應金屬化燒結工藝,所以設計釉的配方時首先要明確以下工藝參數:釉的成熟溫度要與金屬化燒結最高溫度一致;在氫爐中最終成釉;釉表面平整不含氣泡,無裂紋,無針孔,無色,光亮美觀。

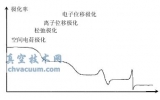

2、不含氣泡-乳濁釉的散光機理

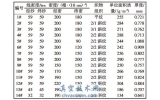

由于釉中含有氣泡,會影響美觀,有人就提出乳濁釉的概念。因乳濁釉中的氣泡看不見,但乳濁釉顏色發暗,不漂亮。于是有人提出了半乳濁釉的概念。用乳濁劑使氣泡發生散光,使人們看不到釉內的氣泡,但乳濁度又不十分高又具有透明釉的光亮感。這種半乳釉的方式已得到廣泛應用。釉的乳濁機理是光線通過釉面,當光線的通道受阻而產生擴散時,玻璃相遂發生乳濁。而在釉中要使光線通道受阻,就必須要有粒子懸浮于釉內部阻礙光線的順利通行。而這個粒子必須在高溫時不能溶解于釉液中,而且要均勻地懸浮于釉體中間。當光線入射到釉內懸浮粒子表面時,由于粒子與玻璃相兩者的折射率不同,入射波的反射率減弱,光向四面散射造成釉的乳濁。這種乳濁效果與懸浮粒子的個數成正比,懸浮粒子的個數越多,乳濁的效果就越好,也就是說在相同質量的懸浮粒子的條件下懸浮顆粒越細,懸浮顆粒數就越多,乳濁效果就越好,當懸浮粒子小到與可見光波長(0.39~0.75μm) 相近時可見光散射大大增強,乳濁效果最好;當懸浮粒子直徑小于可見光波長時,光線繞過粒子不發生反射現象,此時乳濁效果消失。因此懸浮粒子直徑為1μm 左右為好。但由于懸浮粒子表面在釉液處于高溫使顆粒表面多少會被溶解掉一部分,所以說懸浮粒子的直徑在3~5μm 為宜。目前根據釉的制造工藝,這種懸浮粒子一般采用所用坯體的粉體,鋯英石粉,氧化鋯細粉。

由于坯體瓷粉不易被粉碎到3~5μm ,一般很少被采用。鋯英石來源不多,而且雜質較多,易使釉著色,一般也較少采用。氧化鋯細粉惰性大,熔點高(2700℃) ,在1400~1500℃的氫爐中不易溶解于釉中,而且氧化鋯本身不易被著色,為此常采用氧化鋯細粉作為乳濁劑。

經試驗驗證,采用添加3%~5%氧化鋯細粉作為乳濁劑已能達到全方位的遮蓋作用,基本上看不到釉層底層所存在的氣泡。由于加入量不大,所以釉表面仍具有較強的光亮感。若將氧化鋯的加入量增加到8%~10% ,這時釉面將呈現較強的乳濁感,釉面的光亮感消失,與廚房的墻面磚具有相同的色調。

3、崩釉與釉面開裂的產生機理與解決辦法

一般來講,釉與坯體的熱膨脹系數不可能完一致。當釉熔制完成后,冷卻過程中,由于釉與瓷體的膨脹系數不一致釉面將產生應力。當瓷體的收縮大于釉時,釉面受到壓應力,當壓應力大于釉的抗壓強度時則釉將產生剝離而崩落;如果釉的收縮大于瓷體,則釉將產生張力,當張力大于釉的抗張強度時釉將產生龜裂。但上述因素并不是唯一的,崩落和龜裂還與中間層的厚度及釉料中原料的顆粒度有關。通常釉中氧化鈣的多少與釉坯中間層厚度和結合牢固度有密切關系。氧化硅是釉料中不可缺少的酸性氧化物,它的顆粒度將直接關系到釉中剩余石英的多少和大小,為此一般希望氧化硅的顆粒較細,這樣它在釉熔融時盡可能全部溶于釉體中間,剩余的石英顆粒越少越好。所以氧化硅顆粒越細,它在釉凝固后,因釉溫度下降,由氧化硅引起的體積變化就越小,這樣局部因體積變化而產生的應力就越小。另一因素是石英晶粒的晶型轉變,石英晶粒的晶型轉變有一級變體和二級變體兩大類。一級變體間的轉變發生在1000℃時,由α2石英轉化成α2磷石英,體積變化最大,約16%。但由于它的轉變速度慢,時間長,對體積效應的矛盾就不突出,影響不大。而二級變體中β2石英轉變成α2石英產生于573℃,此時的體積變化約0.82% ,雖然不大,但由于轉變速度快,產生的體積變化的實效卻十分大,在短時間內產生巨大的內應力。降溫中,稍控制不當極易產生釉的開裂,所以釉的降溫速度也是一個關鍵因素。

4、釉面針孔的產生原因與克服辦法

針孔是釉料溶解時釉中氣泡外出時留下的小坑,由于保溫時間不夠,釉面還未流平,此時整個坯體已開始降溫,留下高溫時的釉面狀態。這個小坑在0.1mm 左右,在一般日光下,用肉眼或借助5 倍放大鏡可以發現。這針孔的缺點是影響美觀和光亮度,在潮濕氣氛下尤其是海邊的氣霧易被吸附于針孔中,從而影響釉面的絕緣性能。

解決辦法:

(1) 在釉料配制時盡可能少采用含有大量有機質的生粘土,硫酸鹽,碳酸鹽以及有機類粘合劑。

(2) 在釉料素燒時使釉料中帶入的有機質,結晶水以及各類氣體(二氧化碳,二氧化硫) 在釉面玻化前會蒸發掉,即燒釉時在有機質分解時盡量放慢速度,增加保溫時間。

(3) 在設計釉料配方時盡可能多得采用表面張力系數較大的物種,即要使釉面平滑如鏡需達到以下兩個條件 :釉液粘度為200Pa ·s (高溫粘度) ,表面張力要盡量大些。

5、釉面光亮度的改進

釉之所以能呈現很漂亮的表面光澤主要是因為光的反射程度折射率大小不同,折射率越大光澤越好,色調越美。釉料中堿土氧化物和堿金屬氧化物的分子量越大,折射率就越大,則釉面就越光亮。根據以上原則,采用分子量較大的堿土金屬氧化物,例如用分子量較大的氧化鋇(分子量是153) 以克分子數代替氧化鈣則釉面光亮度就會提高。另一方面選擇較好的氧化鋁氧化硅的比值,可以較好的控制釉面光澤,一般較好的比例是氧化鋁/ 氧化硅比為1∶5~1∶10 。若比例達到1∶4~1∶5 則釉將無光亮感,而達到1 ∶3~1 ∶4 則釉面將變為無光釉。還有氧化鈣的加入量不能太多,因為氧化鈣能使釉面產生微晶,而微晶使釉面無光。這主要是釉冷卻時降溫太慢,加上釉表面產生微晶粒促使晶粒生長的緣故。為了得到漂亮的釉面,光感強,必須使釉面盡可能保持高溫時的液面狀態。加快冷卻過程是一個十分理想的措施。例如KCC 就是利用以上原則在釉中加入了少量的氧化鋇,同時使氧化鋁/ 氧化硅比為1/6~1/7 ,釉面的光亮感較好。

以上講的是配方設計的部分單號的配方,沒有與之配合的生產工藝同樣不能得到較好的釉面。

6、結束語

為了得到平滑如鏡,光亮度很好的釉面,需要從以下及各方面考慮。

(1) 合理的選定原料的種類和細度,使其高溫粘度和表面張力以及熱膨脹系數等在比較合適的范圍內。

(2) 制定合理的半釉燒結燒結工藝曲線,盡量使原料的放氣反應能夠進行得比較徹底。

(3) 選定適當的乳濁劑,使釉內氣泡比較完全的被遮蓋掉同時又不影響釉面的光亮度。