真空玻璃的生產工藝及主要設備

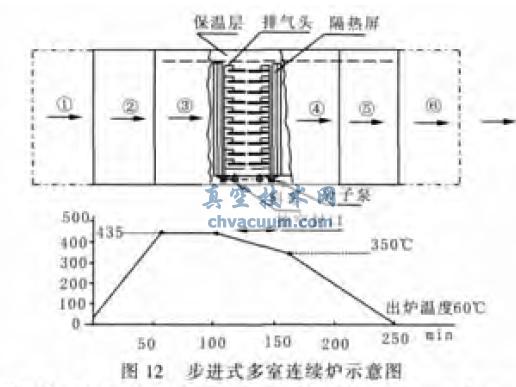

真空玻璃是一種新型的玻璃深加工產品,其自身及相關技術尚處于不斷發(fā)展完善之中。目前采用較多的是“一步法”生產工藝—即在一個升溫- 降溫的過程中制成真空玻璃,其主要流程如圖9所示。

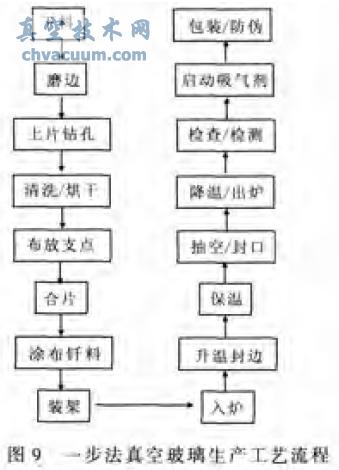

與一步法相對的還有兩步法工藝,二者的主要區(qū)別在于封邊工序與抽空封口工序分別在兩次加熱中完成。后者主要用于生產如圖10 所示的外表面平整美觀的“凹口”真空玻璃。

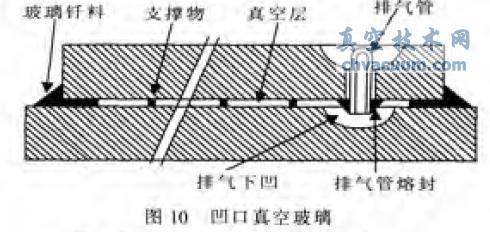

制造真空玻璃的主要設備是如圖11 所示的由普通熱風爐演變而來的“雙封爐”,考慮到真空玻璃中Low- E 膜層對紅外輻射的反射率高不利于兩片玻璃之間大面積加熱, 故在加熱方式上應取對流加熱與輻射加熱并重。為強化傳熱條件較差的兩片玻璃之間的加熱,可在料架上增設表面涂有特殊涂層的紅外輻射板。此外,“雙封爐”的箱形結構,極易在玻璃的四周邊形成高溫帶,導致玻璃變形、翹曲;而消除這種大平面上的溫度不均勻要比消除厚度上不均勻困難得多。故兩片玻璃之間增加紅外輻射板有助消除這種變形。

據測試2~15 mm 厚的玻璃對1.5~15 μm的紅外線吸收率在90%以上, 而對更長波段的紅外線幾乎是完全吸收。近年來遠紅外節(jié)能技術的應用實踐證明, 采用遠紅外加熱技術可節(jié)電30%左右。

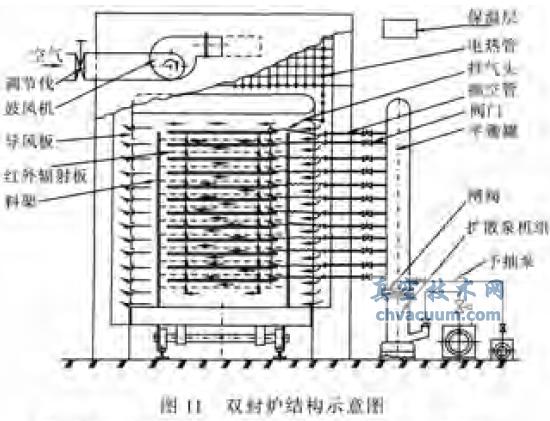

“雙封爐”的優(yōu)點是結構簡單、投資少、見效快、適于多品種小批量生產;缺點是能耗大、用工多、難以實現自動化。圖12 是一種步進式多室連續(xù)爐的示意圖。適于大規(guī)模量產真空玻璃、能耗低、用工少、利于實現真空玻璃生產的全程自動化。