中頻真空感應釬焊爐控制系統的設計

本文介紹了中頻真空感應釬焊爐以PLC為系統控制核心,輔助工業用計算機及觸摸屏為人機界面,梯形圖為編程語言,LabVIEW圖形化組態軟件;詳述了控制系統的設計、難點及解決方法;依據控制系統工藝要求,完成了系統硬件及軟件的設計;設備使用證明系統操作簡單方便,穩定可靠,滿足系統控制要求。

本真空感應釬焊爐(型號ZGS8-1150-12W)是為某航天單位火箭噴管的釬焊而研制的專用設備,可用于銅鋼、鋼鋼、不銹鋼、銅與高溫合金的真空釬焊。因此,對設備的安全性、可靠性、控制精度等都有更高的要求。設備主要由電氣控制系統、爐體、感應電源(2.5kHz)、水冷系統等組成。

設備運行時,中頻感應電源產生嚴重的電磁干擾信號,且工件及測溫熱電偶隨大軸在爐體內旋轉,測溫熱電偶信號通過特殊的連接方式傳送到監控系統,因此減小電磁干擾信號和提高測溫熱電偶的測控精度是該系統的難點。為了減小感應電源產生的電磁干擾信號對控制系統儀表及控制器的干擾,根據現場情況將控制系統盡可能遠離干擾源,控制系統部分電源加裝輸入濾波和隔離變壓器、強弱電分層布線、信號線采用屏蔽雙絞線、設有獨立的信號地線與控制系統地線及單端接地的方式,通過多次工藝流程調試并調整測溫熱電偶信號的偏差,提高了溫度測量的準確度。

該控制系統所用的硬件主要有PLC(Omron)、溫度控制器(Yamatake)、有紙記錄儀(Honeywell)、真空計(Leybold)等,上位監控組態軟件用labview(NI),軟件中不包含這些硬件的通訊驅動程序,要解決此軟硬件之間的通訊問題并實現工控機的監控、記錄、參數設置等功能,需要有對應的驅動程序。針對此控制系統的特殊性,在labview 開發包的基礎上, 選用了Application Builder 和Datalogging and Supervisory ControlModule、NI OPC Servers 工具包。通過OPC 技術的應用,解決了計算機監控軟件labview 與PLC 之間的通訊問題,而真空計、記錄儀和控溫儀不支持OPC 技術且通訊協議各不一樣,針對此問題開發了上述儀器儀表專用的驅動程序,從而實現了通訊目的。

1、控制系統設計

1.1、控制系統工藝流程

裝入工件,將測溫偶固定在工件上的適當位置,控制系統上電,啟動上位機,開啟供氣、供水系統,各報警指示燈應不亮,報警蜂鳴器無響應。將爐門車關閉并爐門齒圈鎖緊到位,開始對爐門密封圈充氣,當壓力達到設定值時停止充氣,關閉熱交換器進出氣擋板閥,進行釬焊信息的設定。

分別啟動爐體和工件小車抽空系統,當爐體真空度達到工藝要求值時,依次關閉截止閥及爐體真空機組,回填充氣,當充氣壓力達到工藝要求時,回填閥自動停止充氣;當小車真空度達到工作真空度時,旋轉工件軸,調節合適的旋轉速度,進行加熱工藝(檢查有關儀表、線路正常后,確認溫控表內的工藝曲線,按動“加熱電源”啟動按鈕,加熱主回路上電,再按動加熱逆變啟動按鈕,加熱逆變回路上電,溫控表開始按設定曲線運行。加熱工藝完成后,依次切斷逆變電源、加熱主回路電源,開始降溫,待爐溫降至工藝要求值時,打開熱交換器的進出氣口擋板閥、強冷風機,當溫度降到工藝要求值后關閉強冷風機、進出氣口擋板閥。當爐內溫度達到出爐溫度時,停止小車抽空機組,開啟爐體機組放氣閥、爐體卸荷閥與密封圈放氣閥,開啟小車放氣閥,當放氣至當地大氣壓時,放氣結束,爐門鎖定解除,爐門松開到位,小車退至要求地點自動停車。最后,關閉所有冷卻水,拆卸產品,小車進到位自動停止,關閉所有電源,完成整個釬焊過程。

1.2、控制系統硬件設計

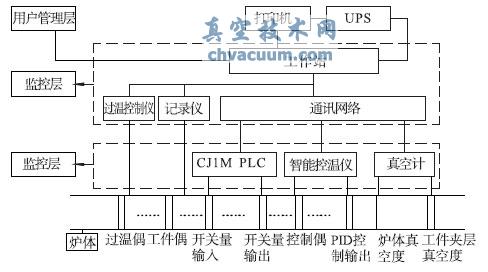

整個控制系統分為用戶管理層、監控層、控制層三部分。系統設有兩套操控界面,即計算機控制和控制柜按鈕控制,兩者相互獨立,當其中一套有故障時可切換至另一套進行操控,不影響設備的運行。控制柜門板和計算機監控界面設有設備工況模擬圖,實時顯示設備的運行狀態;設有冷卻水水壓、水流量、水溫、爐體超溫、超壓等報警顯示及指示。控制系統設有手動和自動控制兩種方式,根據情況自由選擇。控制系統結構見圖1。

圖1 控制系統結構圖

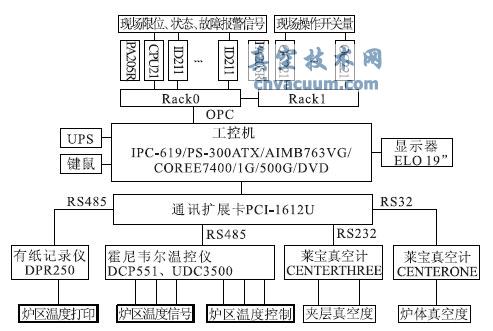

控制系統由研華工控機、ELO 顯示器(有觸摸功能)、PLC、溫度控制器(DCP551)、DPR250 有紙記錄儀、CM51 真空計、打印機等組成。PLC 系統編程語言為梯形圖,按照模塊化的編程方式,使軟件程序結構清晰,可讀性強,并且有安全連鎖設置,從而提高了設備運行的可靠性。溫度控制器按照熱工要求設定升溫曲線,實現對爐體的溫度控制;記錄儀可將采集到的溫度值、真空度、爐體壓力實時顯示或打印;真空計實時顯示當前爐體的真空度。控制系硬件結構見圖2。

圖2 控制系統硬件結構圖

1.3、控制系統軟件設計

上位監控軟件采用LabVIEW,LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是美國NI公司的創新軟件產品,也是目前應用最廣泛、發展最快、功能最強的圖形化軟件開發環境。它是一種基于圖形編程語言(G 語言)的開發環境,主要是以框圖形式編寫程序,數據流控制結構、程序調制工具,以及層次化、模塊化的編程特點。傳統編程語言用文本語言編程,Labview最大的特點就在于它是一種圖形化編程語言(即各種圖標、圖形符號、連線等),以框圖的形式編寫程序,提高編程效率,程序直觀易懂。

一個labview 程序包含三個主要部分:前面板、框圖程序、圖標/連接端口。前面板是labview程序的交互式圖形化用戶界面,用于設置用戶輸入和顯示程序輸出,目的是模擬真實設備的前面板。框圖程序則是利用圖形語言對前面板上的控制量和指示量進行控制。圖標/ 連接端口用于把labview 程序定義成一個子程序,以便在其他程序中加以調用,這使得labview 以實現層次化,模塊化編程。因為labview 它是圖形化的編程語言,界面形象直觀,通過自帶的控件和DSC 模塊所含的按鈕、閥門等可以直接進行操作,進而達到控制設備的目的。

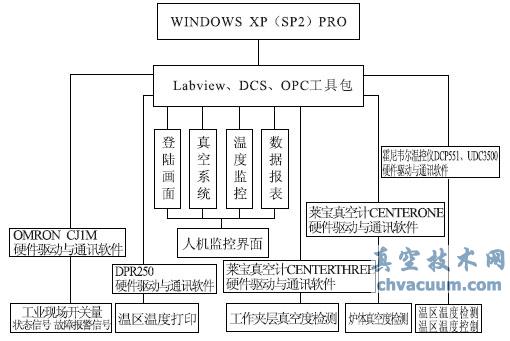

系統人機界面的設計由登陸界面、真空系統監控界面、數據讀寫界面、溫度監控界面組成。各界面之間可任意切換,方便監視系統所有信息。監控系統軟件原理圖見圖3。

圖3 控制系統軟件結構圖

為了防止非操作人員對設備的操作,設置了登陸權限,當輸入用戶名和相對應正確密碼后方可登陸到監控界面進行操作和退出運行系統,并有操作提示信息,提高了設備運行的安全性。真空系統監控界面包含爐體抽空系統、大軸傳動、大軸抽空系統、小車傳動、控制按鈕、報警指示燈,設有泵、閥門等設備的操作按鈕,通過對按鈕操作,實現對各泵、閥門等進行啟動停止操作;并監測設備的運行狀態和具體的報警信息顯示,當設備出現故障時,系統指示燈可提醒操作人員查看報警信息,并采取解決措施。真空技術網(http://shengya888.com/)認為如果系統報警信息超過設定的時間后仍沒有消除,則系統會自動關閉相應設備的運行,避免了不必要的損壞。

上位機與記錄儀通過開發的驅動程序進行通訊,將現場采集到的實時溫度值、真空度、爐體壓力以棒圖、數值和曲線的形式顯示在溫度控制界面中,在曲線顯示頁中,顯示實時曲線,拖動滾動條可查看歷史曲線,曲線顯示的采集頻率可根據需要設定。上位機與控溫儀通訊,可讀取實時測量的溫度值、設定值、輸出功率百分比、升溫曲線號、段號等,同樣在此界面中編輯設定加熱工藝曲線、曲線號、段號、PID 參數,并下傳至溫度控制器,而不需要在儀表上進行編輯設定,操作直觀簡單;亦可通過按鈕操作,使溫度控制器在手動給定和PID 自動調節控制之間無擾切換。在數據讀寫界面中,可以將現場采集到的實時溫度值、真空度和爐體壓力等需要記錄的數據保存到計算機硬盤中。保存現場采集的數據時,首先選擇保存數據的路徑,路徑和文件名可自由選定,在界面中對數據的采集頻率根據需要自行設定。通過讀取數據按鈕,將需要的數據顯示到界面中進行查看、分析和打印。

2、結論

針對中頻真空感應爐控制系統要求開發了該控制系統,實現了多廠商、多種通訊協議的儀器儀表、控制器等與上位組態監控軟件LabVIEW的通訊,及對系統干擾信號的處理。經過5 年的應用(工件每次釬焊完成后需進行打壓及X 射線拍照工序)表明:該控制系統的溫度控制精度、數字量報警以及互鎖連鎖關系的可靠性等各項指標都達到了技術要求。