真空鋁熱還原制備Mg-Sr中間合金及渣相的分析

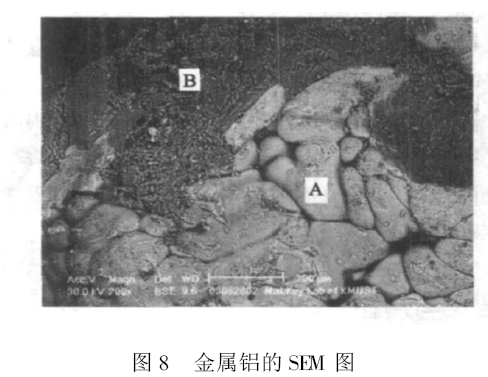

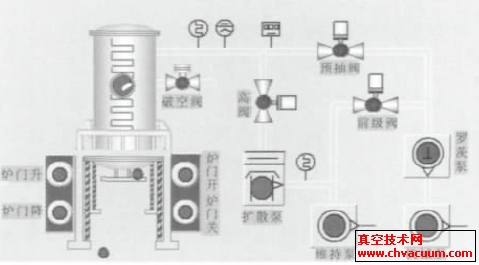

以氧化鎂和氧化鍶為原料,鋁粉為還原劑,氟化鈣催化劑,在混料瓶中混合均勻后,在臺式粉末壓片機上壓片,然后在真空管式爐內還原,制備得到鎂鍶合金。對得到鎂鍶合金進行XED 射線衍射分析和掃描電鏡能譜分析,產物中含有α-Mg,Mg17Sr2 和Mg2Sr 相,鎂鍶合金中鎂含量為97.7%,鍶含量為2.3%。對渣相進行XED 射線衍射分析,渣相中主要物質為SrO·Al2O3 和SrO·2Al2O3。還原溫度為1250℃,還原時間4h,真空度為0.08kPa,自然冷卻結晶。

鎂合金作為輕合金結構材料之一,具有密度輕、比強度、比剛度高、易回收等優點,其結構件已被廣泛用于汽車制造業中,被譽為“21 世紀的綠色工程材料”。研究鎂合金,特別是壓鑄鎂合金晶粒易粗化,力學性能會大大降低。采用變質劑可細化鎂合金晶粒,改善鎂合金鑄件的力學特性和耐蝕性等。真空技術網(http://shengya888.com/)認為Mg-Sr 中間合金具有以下幾方面的優點:

1) 阻止高溫氧化和減少鍶的氧化燒損;

2) 有效避免因添加Al-Sr 合金而造成的鋁含量超標和引入其它雜質;

3)變質有效期長。

Al-Sr 中間合金作為一種長效變質劑,在鋁、鎂合金的變質處理已經得到極為廣泛的應用,而Mg-Sr 合金作為鎂合金的一種新型變質劑,其制備技術及應用在國內外研究甚少。鎂鍶合金主要方法為對摻法,由于金屬鎂和金屬鍶成本較高,高溫燒損嚴重,能耗高。國內學者研究熔鹽電解法[9]和真空還原法制備得到Mg-Sr 中間合金,當前僅局限于實驗室研究,沒有產業化大規模應用。本文以氧化鎂和氧化鍶為原料,鋁粉為還原劑,氟化鈣催化劑,在混料瓶中混合均勻后,在臺式粉末壓片機上壓片,然后在真空管式爐內還原,利用真空鋁熱還原的方法制備了鎂鍶中間合金,并對其產物和渣相進行了相關的分析,探討了還原溫度對渣相成分和收率的影響,探討了還原溫度對渣相成分和收率的影響。

1、理論分析

真空鋁熱還原氧化鍶和氧化鎂的反應式如下:

還原反應方程(1)、(2)和(3)單獨發生時,理論鍶還原率分別為100%、75%和50%. 熱力學分析和渣相的XRD 定性分析從理論和實踐兩方面揭示了一直認定的還原反應方程(1)實際并不獨立發生,生成的Al2O3 很容易SrO 進行造渣反應;真空鋁熱還原法制備金屬鍶實際發生的是還原反應方程(2)和方程(3)。

本實驗中對渣相進行XRD 衍射分析,渣相中主要成分為SrO·Al2O3 和SrO·2Al2O3,證明鋁熱還原氧化鍶和氧化鎂的反應中,反應(4)實際存在的,文獻報道鋁熱真空還原氧化鍶反應生成的渣相中含有3SrO·Al2O3,渣相的XRD 衍射分析得到渣相中不含有3SrO·Al2O3。反應(5)是鋁熱還原氧化鎂生成金屬的主要反應,生成的Al2O3 與氧化鍶進行造渣反應,使還原氧化鎂的反應易于正方向反應,鎂的收率提高,而鍶的收率降低,渣相含量中SrO·Al2O3 和SrO·2Al2O3 含量增大,造成鍶資源的浪費。

3、結論

采用鋁粉為還原劑,氟化鈣為催化劑,真空還原氧化鎂和氧化鍶的混合物,制備得到了鎂鍶中間合金,合金中鎂的質量分數為97.7%,鍶的質量分數為2.3%。鎂蒸氣和鍶蒸氣的量決定合金中鎂和鍶的質量分數,從渣相x 熒光光譜法分析得到,渣相中鎂質量分數為1.7%,鎂的轉化率較高,鍶的質量分數為32.1%,鍶的轉化率較低,通過控制還原條件有待于抑制造渣反應,進一步提高鍶的轉化率。鎂鍶中間合金中含有α-Mg,Mg17Sr2 和Mg2Sr 相,無單質金屬鍶,通過自然降溫結晶,得到了均勻性較好的Mg-Sr 中間合金。還原時間對渣相成分和鍶的收率有主要的影響,本實驗中,還原時間為4 h,抑制造渣反應(3)發生,有效提高了鍶的收率。