高純Cr17鋼板厚方向織構(gòu)演變、成形性能及表面皺折

以高純Cr17鐵素體不銹鋼為實(shí)驗(yàn)材料,對(duì)比研究了熱軋不退火、退火兩種工藝對(duì)其板厚方向織構(gòu)演變、成形性及表面皺折的影響。采用金相顯微鏡、X射線衍射技術(shù)及背散射電子衍射技術(shù)觀察兩種工藝條件下的組織和織構(gòu)演變。結(jié)果表明:成品板各層織構(gòu)特征存在顯著差異,這是由于低溫軋制過程中沿板厚方向不同應(yīng)變狀態(tài)導(dǎo)致的熱軋織構(gòu)梯度遺傳所致。與熱軋不退火相比,熱軋退火有利于成品板各層γ纖維再結(jié)晶織構(gòu)增強(qiáng),偏離{111}<112>組分的程度減弱,α纖維織構(gòu)弱化;有利于弱化成品板的帶狀晶粒簇,促使晶粒簇分布均勻分散。

Cr17 鐵素體不銹鋼是一種無(wú)鎳、低成本不銹鋼,具有相對(duì)優(yōu)異的性能及合理的價(jià)格,作為深沖成形件已廣泛應(yīng)用于諸多領(lǐng)域。通過降低基體中固溶碳、氮的含量,鐵素體不銹鋼的韌性、高溫抗蠕變性及耐晶間腐蝕等性能可得到顯著改善[1-3]。因此,穩(wěn)定化的高純鐵素體不銹鋼( C + N≤1. 5 × 10 - 4 ) 具有更大的應(yīng)用空間及需求。

隨著鐵素體不銹鋼需求的擴(kuò)大,對(duì)鐵素體不銹鋼薄板的性能提出了更高的要求,尤其是成形性及抗皺性。同時(shí),由于高純Cr17 鐵素體不銹鋼較低的變形抗力,國(guó)內(nèi)外部分不銹鋼生產(chǎn)企業(yè)為提高生產(chǎn)效率,降低成本,利用熱軋酸洗卷不進(jìn)行熱軋退火直接冷軋。已有研究表明[4-5],在低碳鋼及IF 鋼等鐵素體鋼中,最終成品板的再結(jié)晶織構(gòu)與初始冷軋織構(gòu)特征有密切關(guān)系。對(duì)于熱軋過程中不發(fā)生γ /α 相變的高純Cr17 鐵素體不銹鋼,熱軋退火與否將影響初始冷軋織構(gòu)的特征。目前為止,熱軋退火與否對(duì)板厚方向各層織構(gòu)演變規(guī)律,進(jìn)而對(duì)成形性能及抗皺折性的影響,尚未見詳細(xì)研究報(bào)道。本文通過金相顯微鏡、X射線衍射及背散射電子衍射技術(shù),研究高純Cr17 鐵素體不銹鋼沿板厚方向各層織構(gòu)演變及熱軋退火與否對(duì)織構(gòu)演變、成形性能及表面皺折的影響規(guī)律。

1、實(shí)驗(yàn)方法及材料

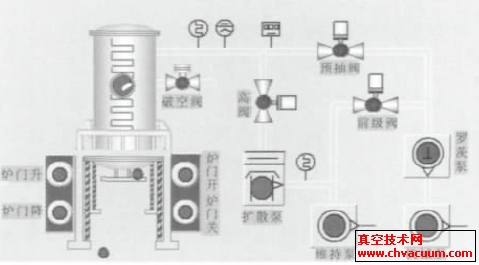

實(shí)驗(yàn)用高純Cr17 鐵素體不銹鋼化學(xué)成分( 質(zhì)量分?jǐn)?shù),% ) 為: C 0. 006,N 0. 006,Cr 17. 2,Ti 0. 14,V 0. 11,Nb 0. 06,Si 0. 19,Mn 0. 25,S 0. 006,F(xiàn)e 余量。坯料在1200 ℃ 保溫1 h 后熱軋。其中,精軋開軋溫度為737 ℃,終軋溫度為680 ℃,經(jīng)7 道次熱軋至5 mm。熱軋后,部分熱軋板在900 ℃ 保溫2. 5 min后冷軋,部分熱軋板直接冷軋,均冷軋至1. 0 mm。最終,冷軋板在900 ℃ × 2. 5 min 完成冷軋退火板。截取軋制及退火試樣,觀察縱截面顯微組織。宏觀織構(gòu)是在Bruker D8 Discover X 射線衍射儀上通過測(cè)量樣品的{ 110} 、{ 200} 、{ 112} 3 個(gè)不完整極圖來計(jì)算取向分布函數(shù)( ODF) 。微織構(gòu)是利用掃描電子顯微鏡上的OIM 4000 EBSD 系統(tǒng)進(jìn)行花樣采集,特定取向晶粒的偏差角設(shè)為15°。

薄板的成形性及皺折程度分別采用珋r 值及最大粗糙度Rt來衡量。分別沿與平板軋向呈0°、45° 和90°方向測(cè)得各方向在板寬度方向上與板厚度方向上的塑性應(yīng)變比r0°、r45°和r90°,珋r = ( r0° + 2 × r45° + r90°)/4。在與薄板軋向呈0° 的方向上截取標(biāo)準(zhǔn)試樣,進(jìn)行15% 拉伸變形后,利用TR300 便攜式粗糙度形狀測(cè)量?jī)x在其板面上沿與軋向相垂直的方向進(jìn)行測(cè)量得到表面粗糙度曲線及最大粗糙度Rt。

2、結(jié)果及討論

2.1、兩種工藝條件下顯微組織

圖1 為高純Cr17 鐵素體不銹鋼熱軋板及熱軋退火板的顯微組織。從圖1 ( a) 中可看出,由于在熱軋中不發(fā)生γ /α 相變及動(dòng)態(tài)再結(jié)晶[1,3,6],熱軋組織為沿軋向拉長(zhǎng)的晶粒。同時(shí),在部分晶粒內(nèi)存在與軋向成35°左右的晶內(nèi)剪切帶。熱軋退火后,組織為細(xì)小的再結(jié)晶晶粒,如圖1( b) 所示。

圖2 為熱軋不退火及退火后的冷軋及相應(yīng)退火組織。從圖2 ( a) 和2 ( c) 中可看出,80% 冷軋壓下后,兩種工藝的冷軋組織均為沿軋向拉長(zhǎng)的晶粒。熱軋后不退火時(shí),晶界較平直; 熱軋后退火時(shí),晶界彎曲。熱軋退火后,冷軋前組織為再結(jié)晶晶粒,晶界數(shù)量顯著增加,冷軋后晶界易彎曲。冷軋退火后,組織發(fā)生再結(jié)晶,熱軋不退火和退火后的平均晶粒尺寸分別為22. 3 μm 和22. 6 μm,組織基本無(wú)差異。這主要是由于,一方面,與熱軋不退火相比,熱軋退火后冷軋前組織完全再結(jié)晶,位錯(cuò)密度及形變儲(chǔ)能明顯降低,減弱冷軋組織再結(jié)晶驅(qū)動(dòng)力[7-8] ; 另一方面,與熱軋不退火相比,熱軋退火的冷軋組織晶界數(shù)量顯著增加,再結(jié)晶晶核的形核位置增加[7-8]。最終,正是這兩方面因素的綜合作用,導(dǎo)致成品板組織基本無(wú)差異。

1) 高純Cr17 鐵素體不銹鋼成品板表層及中心層織構(gòu)存在顯著差異。這主要是由于熱軋過程中沿板厚方向不同應(yīng)變狀態(tài)導(dǎo)致的熱軋表層及中心層織構(gòu)的不同而引起的明顯不同的織構(gòu)演變路徑。在熱軋板表層,織構(gòu)以剪切織構(gòu)組分為主; 在中心層,發(fā)生平面變形,織構(gòu)以平面變形軋制織構(gòu),即α 和γ 纖維織構(gòu)為主。熱軋退火時(shí),表層回復(fù)充分,仍以剪切織構(gòu)組分為主; 中心層再結(jié)晶充分,以γ 纖維織構(gòu)為主。在冷軋過程中,表層剪切組分{ 011} < 100 > 向α 和γ 纖維組分轉(zhuǎn)動(dòng); 中心層γ 纖維組分向α 纖維組分轉(zhuǎn)動(dòng)。最終,退火后形成存在顯著差異的γ 纖維再結(jié)晶織構(gòu);

2) 高純Cr17 鐵素體不銹鋼成品板成形性及抗皺性與熱軋退火有密切關(guān)系。熱軋退火的成品板各層γ 纖維再結(jié)晶織構(gòu)增強(qiáng),織構(gòu)強(qiáng)點(diǎn)偏離{ 111 } <112 > 組分的程度減弱,α 纖維織構(gòu)弱化,這是由于熱軋退火后冷軋板各層α 纖維織構(gòu)弱化,γ 纖維織構(gòu)相對(duì)強(qiáng)度提高,織構(gòu)強(qiáng)點(diǎn)沿α 取向線更加靠近{ 111} <110 > 組分; 熱軋退火的成品板帶狀特征弱化,晶粒簇分布均勻,這是由于熱軋退火弱化組織的帶狀特征。這均表明熱軋退火是顯著改善成品板成形性及抗皺性的有效生產(chǎn)工藝。