化學氣相沉積技術在冷拔模具上的應用

一、概況

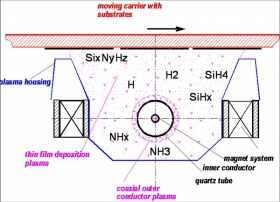

化學氣相沉積(CVD)技術是近年來國際上發展和應用較廣的一門先進技術,尤其在電子、半導體、機械、儀表、宇航等領域的應用發展極其迅速。所謂化學氣相沉積(簡稱CVD),就是利用化學反應的原理,從氣相物質中析出固相物質沉積于工作表面形成鍍層薄膜的新工藝。通常使用的涂層有:TiC、TiN、Ti(C.N)、Gr7O3、Al2O3等。以上幾種CVD的硬質涂層基本具備低的滑動摩擦系數,高的抗磨能力,高的抗接觸疲勞能力,高的表面強度,保證表面具有足夠的尺寸穩定性與基體之間有高的粘附強度。

該項技術在冷拔模具上的推廣應用,對傳統的冷拔模具的制造是個突破。原來模具的抗磨能力,抗接觸疲勞能力及摩擦系數等機械性能是靠模芯材料來實現的,采用該技術后,基體材料的這些性能已為涂層所替代。

二、工藝特點

1. 由于CVD技術用于模具表面處理,大大增強了模具基體的強度,故采用硬質合金模具冷拔時的工況須穩定,減少沖擊因素,以免模具崩裂。

2. CVD硬質深層只有10μm厚,帶來了模具無法重磨的矛盾,因此在制模前要預計模芯鑲套,以及材料拉拔過程中反彈等影響尺寸精度等因素。

3. TiN涂層置于空氣下,升溫至600℃開始氧化,并隨溫度升高,時間增加氧化愈嚴重,被氧化的深層將失去抗磨、抗粘結等性能,從而影響模具的壽命,因此CVD模具鑲套宜采用冷壓配的方法,若采用熱鑲套,溫度應控制在600℃以下。

三、應用情況

1. 目前主要對高速連續拉拔模具、不銹鋼和小規格的異型模具所用YG8硬質合金模芯進行高溫氣相沉積(900℃~1050℃),主要沉積物為TiC、Ti(C.N)、TiN三種復合涂層。其中與硬質合金直接接觸的是TiC沉積,它與基體有良好的結合強度,厚4μm;中間一層為Ti(C.N)沉積,厚4μm;表面一層為TiN沉積,呈金黃色,厚2μm。

2. CVD技術用于冷拔模具,在型鋼拉拔過程中,效果是十分明顯的,主要表現在:模具壽命提高,一般情況下,比未經CVD處理模具壽命提高3倍以上,潤滑條件大為改善,尤其在高速拔制和不銹鋼材料拔制,效果尤為明顯;模具耐磨性好,產品尺寸穩定,摩擦系數低,拔制力下降。

目前CVD技術主要對硬質合金模具進行表面處理,今后趨勢是以模具鋼來替代硬質合金。此類模具的綜合性能將更為完美。