CVD技術的應用與進展

化學氣相沉積是一種材料表面強化技術,是在相當高的溫度下,混合氣體與工件表面相互作用,使混合氣體中的某些成分分解,并在工件表面形成一種金屬或化合物固態薄膜或鍍層。它可以利用氣相間的反應,在不改變工件基體材料的成分和不削弱基體材料強度的條件下,賦予工件表面一些特殊的性能。CVD的反應溫度取決于沉淀物的特性,通常大約為900~2000 ℃。中溫CVD(MTCVD)的典型反應溫度大約500~800℃,它通常是通過金屬有機物在較低溫度的分解來實現的,所以又稱為金屬有機化合物化學氣相沉積(MOCVD)。目前,化學氣相沉積技術不僅應用于刀具材料、耐磨耐熱耐腐蝕材料、宇航工業的特殊復合材料、原子反應堆材料及生物醫用材料等領域,而且被廣泛應用于制備與合成各種粉體材料、塊體材料、新晶體材料、陶瓷纖維及金剛石薄膜等。在作為大規模集成電路技術的鐵電材料、絕緣材料、磁性材料、光電子材料的薄膜制備技術方面,更是不可或缺。本文論述了化學氣相沉積技術的基本原理、特點、應用和最新發展的具有廣闊應用前景的CVD新技術,同時分析了化學氣相沉積技術的發展趨勢,并展望其應用前景。

1、CVD工作原理和特點

1.1、CVD工作原理

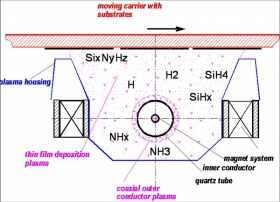

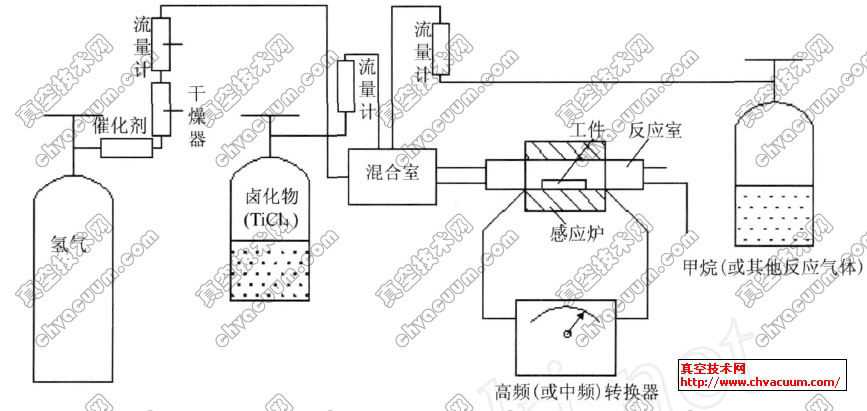

CVD是利用氣態物質在固體表面進行反應生成固態沉積物的過程,是一種在高溫下利用熱能進行熱分解和熱化合的沉積技術。它一般包括三個步驟: (1)產生揮發性物質; (2)將揮發性物質輸運到沉淀區; (3)在基體上發生化學反應而生成固態物質 。下面就以沉積TiC為例,說明其工作原理。CVD法沉積TiC的裝置示意圖如圖1所示。其中工件在氫氣保護下加熱到1000~1500 ℃,然后以氫氣作載流氣體把TiCl4和CH4氣帶入爐內反應室中,使TiCl4中的Ti與CH4中的C(以及鋼件表面的C)化合,形成碳化物。反應的副產物則被氣流帶出室外。其沉積反應如下:

TiCl4(l)+CH4(g)→TiC(s)+4HCl(g)

TiCl4(l)+C(鋼中)+2H(g)→TiC(s)+4HCl(g)

零件在鍍前應進行清洗和脫脂,還應在高溫氬氣流中作還原處理。選用氣體不僅純度要高(如氫氣純度要求99.9%以上,TiCl4的純度要高于99.5%),而且在通入反應室前必須經過凈化,以除去其中的氧化性成分。沉積過程的溫度要控制適當,若沉積溫度過高,則可使TiC層厚度增加,但晶粒變粗,性能較差;若溫度過低,由TiCl4還原出來的Ti沉積速率大于碳化物的形成速率,沉積物是多孔性的,而且與基體結合不牢固。另外,鋼鐵材料經高溫CVD處理后,雖然鍍層的硬度很高,但基體被退火軟化,在外載下易于塌陷。因此,CVD處理后必須再進行淬火和回火。

圖1 TiC氣相沉積裝置

1.2、CVD技術的特點

1.2.1、CVD技術的優點

與其他沉積方法相比, CVD技術除了具有設備簡單、操作維護方便、靈活性強的優點外,還具有以下優勢:

(1)在中溫和高溫下,通過氣態的初始化合物之間的氣相化學反應而沉積固體;

(2)可以在大氣壓(常壓)或者低于大氣壓下進行沉積,一般說低壓效果更好些;

(3)采用等離子和激光輔助技術可以顯著促進化學反應,使沉積可在較低的溫度下進行;

(4)鍍層的化學成分可以改變,從而獲得梯度沉積物或者得到混合鍍層;

(5)可以控制鍍層的密度和純度;

(6)繞鍍性好,可在復雜形狀的基體上以及顆粒材料上沉積;

(7)氣體條件通常是層流的,可在基體表面形成厚的邊界層;

(8)沉積層通常具有柱狀晶結構,不耐彎曲,但通過各種技術對化學反應進行氣相擾動,可以得到細晶粒的等軸沉積層;

(9)可以形成多種金屬、合金、陶瓷和化合物鍍層。只要原料氣稍加改變,采用不同的工藝參數便可制備性能各異的沉積層;可涂覆各種復雜形狀工件,如帶槽、溝、孔或盲孔的工件;涂層與基體間結合力強等。

1.2.2、CVD 技術的缺點

(1)主要缺點是反應溫度較高,沉積速率較低(一般每小時只有幾μm到幾百μm),難以局部沉積;

(2)參與沉積反應的氣源和反應后的余氣都有一定的毒性;

(3)鍍層很薄,已鍍金屬不能再磨削加工,如何防止熱處理畸變是一個很大的難題,這也限制了CVD法在鋼鐵材料上的應用, 而多用于硬質合金。