PECVD法沉積氫化非晶硅薄膜內應力的研究

利用等離子體增強化學氣相沉積技術在硅基底上沉積了氫化非晶硅(α2Si∶H) 薄膜,通過納米壓入儀、電子薄膜應力分布儀、傅里葉變換紅外光譜儀等表征技術,研究了沉積時的工藝參數(射頻功率、沉積溫度、工作壓強) 對薄膜內應力的影響,對薄膜的本征應力、熱應力進行分析,并探討了射頻功率對薄膜紅外吸收光譜的影響。研究結果表明,提高射頻功率能夠使薄膜從張應力轉變為壓應力,且壓應力隨射頻功率的增大而增大;提高工作壓強能夠使薄膜從壓應力轉變為張應力;應力隨沉積溫度的升高而增大;薄膜中氫含量、SiH 組態、SiH2 組態含量隨射頻功率的增大而增大。通過優化工藝,得到了沉積具有較小張應力薄膜的工藝參數(射頻功率30 W,沉積溫度250 ℃,氣體流量80 cm3/ min(標準狀態) ,工作壓強67 Pa) ,并將其成功應用于非晶硅薄膜自支撐懸空結構。

氫化非晶硅( Hydrogenated Amorphous Silicon ,α-Si∶H) 薄膜由于具有良好的光電性能,被廣泛應用于制造太陽能電池及制造液晶顯示器中的薄膜晶體管(α-Si∶H TFT) 。同時,α-Si∶H薄膜在各種微機電系統(MEMS) 中得到應用,如作為紅外敏感材料制造紅外焦平面探測器 ,作為壓敏電阻制造壓力傳感器,也可作為微加工工藝中的掩膜層或犧牲層。

α-Si∶H 薄膜作為MEMS 中的一種基本結構材料, 其自身應力直接影響著器件的性能、穩定性和可靠性。薄膜內應力是薄膜生長和制造過程中,在薄膜內部產生的應力。薄膜的內應力包括熱應力和本征應力兩部分。內應力在力的外部效應來看分為壓應力和張應力,常用薄膜應力測試方法有懸臂梁法、“環-梁”測試結構法、光學測曲率法、X 射線衍射法與激光拉曼法。

薄膜內應力與其沉積方法密切相關,一般而言,蒸發得到的薄膜多顯現張應力,而濺射得到的薄膜多顯現壓應力 。對于輝光放電法沉積α-Si∶H 薄膜,薄膜的內應力與反應氣體種類、稀釋氣體的種類及濃度、電源的頻率、基底類型以及工藝參數有關。

進一步地研究表明α-Si∶H 薄膜內應力與其微觀結構,氫的含量及硅氫組態有關。得到的α2Si∶H 薄膜大多表現為壓應力 。然而,在MEMS 應用中要求α-Si∶H 薄膜本身具有較小的張應力且膜內有小的應力梯度。應力消除的常用方法是將沉積的薄膜進行高溫退火工藝,但在MEMS 技術中高溫工藝經常會受到限制。因此,控制薄膜沉積工藝參數,使沉積的薄膜本身具有較小的張應力, 成為MEMS制造工藝中的一個關鍵的問題。

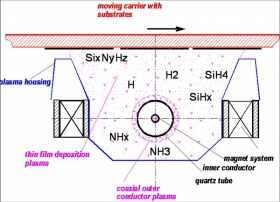

在眾多的沉積方法中,商業化程度最高的是等離子體增強化學氣相沉積( PECVD) 法, 用于沉積α-Si∶H薄膜的常用基底有晶體硅、玻璃、不銹鋼、聚酰亞胺。

本文采用PECVD 法在晶體硅片上沉積α-Si∶H薄膜,研究薄膜沉積工藝參數(射頻功率、沉積溫度、工作壓強) 與α2Si∶H 薄膜內應力的關系,對薄膜的本征應力、熱應力進行分析,并探討射頻功率對薄膜紅外吸收光譜的影響,最終通過優化工藝參數,得到了具有較小張應力的α-Si∶H 薄膜,并將其成功應用于非晶硅薄膜自支撐懸空結構。

1、實驗方法

α-Si∶H 薄膜是在PD-220N 型(日本SAMCO 公司) PECVD 設備沉積而成,它是一個典型的平行板式等離子沉積臺,源氣體為硅烷( 由90 %氬氣稀釋) ,射頻源的頻率為13.56 MHz。基底有單面拋光的2 英寸硅片(100) ,厚度0.385 mm ,用于應力測量;雙面拋光的硅片(100) ,厚度0.385 mm , 尺寸20mm×10mm ,用于傅里葉變換紅外光譜(FTIR) 測量。沉積前基底經標準清洗工藝清洗后烘干。沉積的α-Si∶H薄膜厚度主要有兩類:0.2~0.5μm 及2μm ,前者用于應力及FTIR 測量,后者用于彈性模量及硬度的測量。具體實驗工藝參數如表1 所列。

表1 實驗工藝參數

3、結論

利用PECVD 技術在硅基底上沉積了α-Si∶H 薄膜,研究了射頻功率、沉積溫度、工作壓強、對薄膜內應力的影響。利用FITR 儀分析了薄膜的SiH 組態,研究結果表明,提高射頻功率能夠使薄膜從張應力轉變為壓應力,壓應力隨射頻功率的增大而增大,提高工作壓強能夠使薄膜從壓應力轉變為張應力。應力隨沉積溫度的升高而增大。薄膜中H ,SiH 組態與SiH2 組態含量隨射頻功率的增大而增大。通過調節射頻功率大小是改變薄膜應力的較為方便的方法。通過優化工藝,得到了沉積具有較小張應力薄膜的工藝參數(射頻功率30 W,沉積溫度250 ℃,氣體流量80 cm3/ min ,工作壓強67 Pa ,沉積時間190 s ,得到的膜厚為197 nm) 并將其成功應用于非晶硅薄膜自支撐懸空結構。