反應濺射技術制備碳化釩薄膜的實驗

上世紀70 年代以來,TiN 薄膜作為刀具涂層在應用上取得了巨大的成功,這一切削刀具的“金色革命”有力地推動了制造業的發展。繼TiN 以后,CrN 、ZrN、TiAlN等性能更為優異并各具特色的氮化物薄膜又相繼推出,為滿足不同加工方式和加工條件下刀具對涂層的特殊要求提供了選擇的空間。與氮化物相比,碳化物硬度更高,而且同樣具有多種優異的綜合力學性能。但是,過渡金屬碳化的相組成一般較為復雜,制備也相對困難,阻礙了這類有很大潛力的涂層材料的發展。因而在碳化物中,只有TiC和TiCN薄膜得到較多的研究,并已應用于刀具涂層。

碳化釩是硬度最高的過渡金屬碳化物之一。作為刀具涂層使用時,還具有許多特殊的優異性能,如使用中表面形成的V2O5 可因自潤滑作用顯著降低刀具的切削阻力。然而,目前對碳化釩的研究不多,且不夠系統。Ferro 等用VC 靶以及電子束蒸發的方法獲得了單相的NaCl 結構的VC 薄膜,薄膜顯示了25GPa 的高硬度。Aouni 等采用釩靶和CH4 反應濺射制備了一系列不同碳含量的碳化釩薄膜,發現反應氣體分壓對碳化釩薄膜成分及微結構影響很大,隨著CH4 分壓的升高(3 %~15.7 %) ,可因碳含量的不同獲得V ,V2C ,VC 及VC 與C 等多種單相或多相共存的碳化釩薄膜,但是他們沒有報道所得各薄膜的力學性能。本文采用反應濺射技術制備了一系列不同碳含量的碳化釩薄膜,系統研究了乙炔分壓對碳化釩薄膜成分、相組成、微結構與力學性能的影響。

制備的實驗過程

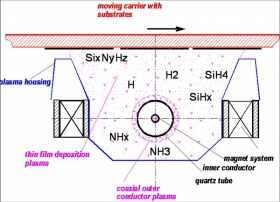

實驗的碳化釩薄膜樣品均采用ANELVA SPC2350 多功能磁控濺射儀制備。金屬V 靶(純度為99.9 %) 由射頻陰極控制;不銹鋼基片經1μm 金剛石研磨膏拋光后,用丙酮和無水酒精超聲清洗并脫水后裝入真空室的基片架,基片到靶的距離為5cm。本底真空優于2 ×10-3Pa,高純Ar(純度為99.999%)和C2H2 (純度為99.9 %) 的混合氣體充入真空室中,混合氣體總壓固定為0.32Pa ,其中C2H2的分壓在5 ×10-3Pa~2.5 ×10-2Pa 變化,通過C2H2分壓的改變獲得一系列不同碳含量的碳化釩薄膜。

為提高薄膜與基底之間的結合力,制備碳化釩薄膜前,在基片上先沉積一層厚度為30nm~200nm 不等的金屬釩過渡層。沉積過程中,V 靶的濺射功率固定為200W,基片不加熱,亦不施加負偏壓,各樣品的沉積時間均為45min。

薄膜的相組成分析在Rigaku D/max22550/ PC 型X射線衍射儀(XRD) 上進行, 采用Cu Kα 線; FEISIRION 200 型場發射掃描電子顯微鏡(SEM) 及其附帶的OXFORD INCA 型X 射線能量色散譜儀( EDX)用于觀察生長結構并測量薄膜的成分; 利用Nanoscope Ⅲa 型原子力顯微鏡(AFM) 觀察了薄膜的表面生長形貌。薄膜的硬度和彈性模量在Fischer2scope H100 型微力學探針上測量,采用維氏壓頭,每個樣品均測量20 個點以上,然后取平均值。

其它相關文章: