平口噴嘴的真空射流霧化模擬分析

基于breakup 和collision 液滴破碎模型采用Fluent 和Gambit 軟件對平口噴嘴的真空射流霧化進(jìn)行了模擬, 研究了環(huán)境壓力、噴射壓力和噴嘴直徑等參數(shù)對射流霧化結(jié)構(gòu)和液滴索特平均直徑( Sauter mean diameter, SMD) 的影響。結(jié)果表明: 1、隨著環(huán)境壓力的降低, 噴射束寬度減小, 射流貫穿距離和SMD 增加。當(dāng)環(huán)境壓力小于0.01MPa 時(shí), 各霧化性能參數(shù)的變化幅度減小; 2、環(huán)境壓力和噴嘴直徑一定, 隨著噴射壓力的增加, 噴射束寬度呈先快速后緩慢增加的趨勢, 而射流貫穿距離近似線性增加, SMD 值變化不明顯;3、噴嘴直徑越小, 噴射束寬度和射流貫穿距離越大, SMD 值越小, 射流霧化效果越好, 更易制備出光滑致密的聚合物薄膜。

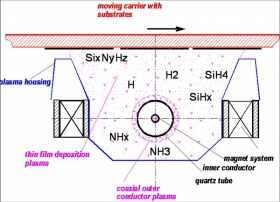

聚合物有機(jī)納米復(fù)合薄膜, 以其質(zhì)量輕、柔韌性好及易于加工等特點(diǎn)在光電器件領(lǐng)域具有廣泛的應(yīng)用。傳統(tǒng)的蒸發(fā)和濺射等鍍膜工藝因高溫?zé)嶂聼g和化學(xué)分解等問題很難用來制備高分子聚合物有機(jī)薄膜。隨著跨學(xué)科領(lǐng)域合作日漸緊密, 許多納米技術(shù)工藝都與液相材料相關(guān)。目前基于溶液的薄膜制備方法主要有旋涂法、噴墨打印法、絲網(wǎng)印刷法、溶膠-凝膠法( so-l gel) 等, 這些方法多是在大氣環(huán)境中進(jìn)行, 成膜不均勻, 多氣孔, 易受氧氣、溶劑及灰塵的污染, 影響薄膜器件的使用效率、壽命與性能。真空噴射法則充分利用了真空條件與液相技術(shù)并融合了化學(xué)技術(shù), 可制備質(zhì)量輕、面積大及表面光滑致密的聚合物薄膜, 具有膜厚均勻、雜質(zhì)少及薄膜成分梯度可控等優(yōu)點(diǎn)。

現(xiàn)階段關(guān)于真空噴射的文獻(xiàn)多局限于對所得薄膜形貌和光電特性的表征, 如Tanaka 等用真空脈沖噴霧法在Cu(111) 基片上沉積得到單個(gè)DNA 分子并觀察了其螺旋結(jié)構(gòu); Gledhill 等用真空噴霧熱解法制備了氧化鋅薄膜并研究了其電學(xué)特性;Elidrissi 等用同樣方法制備了CeO2 薄膜, 觀察了其表面形貌并研究了其光學(xué)特性。Mo 等對真空噴射制備對苯乙炔( MEH-PPV) 薄膜的噴霧過程進(jìn)行了初步研究, 實(shí)驗(yàn)分析了錐形噴嘴安裝方向、噴嘴直徑和基片溫度對噴霧錐角、霧滴粒徑及成膜特性的影響, 發(fā)現(xiàn)出口直徑為10 um 的噴嘴正安裝時(shí)具有較大噴霧錐角和較小霧滴粒徑, 基片溫度為473 K時(shí)所得薄膜致密性較好和溶劑殘留較少。薄膜的結(jié)構(gòu)和霧化特性直接取決于噴射過程和霧化效果, 受噴嘴結(jié)構(gòu)、噴射壓力、噴射環(huán)境等綜合因素的影響,目前有關(guān)這方面的真空噴射理論模擬研究鮮有報(bào)道。

本文以聚合物溶液制備納米功能薄膜的真空噴射法為出發(fā)點(diǎn), 通過Fluent 和Gambit 軟件以平口噴嘴霧化模型為基礎(chǔ), 對真空射流噴射過程進(jìn)行了模擬研究, 分析了不同環(huán)境壓力、噴射壓力和噴嘴直徑對霧化結(jié)構(gòu)特性和SMD 的影響規(guī)律。

1、射流流場模型

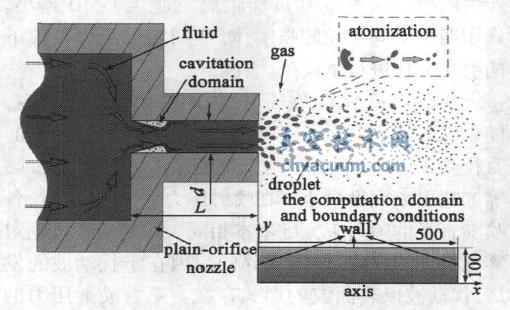

本文選用平口噴嘴作為噴射霧化模擬分析的模型, 平口噴嘴是機(jī)械霧化直射式噴嘴中的最簡單的一種壓力噴嘴, 其研究具有廣泛性和實(shí)用性。平口噴嘴的真空噴射射流空化流動(dòng)和霧化模型如圖1所示。流體經(jīng)由噴嘴噴射到真空室并霧化成液滴,由于噴嘴的特有結(jié)構(gòu), 在噴嘴入口截面變化處會(huì)產(chǎn)生空化現(xiàn)象, 影響噴射過程, 本文主要研究霧化結(jié)構(gòu)特性和索特平均直徑( SMD) 。為減少計(jì)算量, 利用Gambit 軟件將外部射流流場區(qū)域的模擬計(jì)算簡化為二維軸對稱問題。計(jì)算區(qū)域簡化為500 mm × 100mm 的矩形, 軸線入口處設(shè)為原點(diǎn), 噴嘴入射點(diǎn)為( 0. 1, 0) , 網(wǎng)格在靠近軸線附近加密, 計(jì)算域四壁均為Wall, 近似無滑移。需要指出, 射流貫穿距離以及噴射束形狀等噴霧特性都會(huì)受到網(wǎng)格尺寸的影響。

圖1 射流空化和霧化模型及其霧化計(jì)算域邊界條件

2、霧化模型和計(jì)算方法

隨著CFD ( Computional Fluid Dynamics) 技術(shù)的發(fā)展, 對霧化過程進(jìn)行數(shù)值仿真已成為一種重要的新興研究方法。本文選用Fluent 軟件提供的平口噴嘴霧化模型, 其模型的建立主要是基于平口噴嘴內(nèi)的空化現(xiàn)象, 不同的空化狀態(tài)決定了射流的初始速度、液滴尺寸及霧化角等噴霧特性。霧滴類型為慣性顆粒, 為精確地模擬霧化過程, 考慮霧滴的合并和破碎, 選用breakup 和collision 模型, 計(jì)算采用非穩(wěn)態(tài)計(jì)算, 時(shí)間步長為1×10- 6 s, 計(jì)算1000 步, 即噴霧結(jié)果為噴射1 ms 后的情況。

3、模擬結(jié)果與分析

真空射流霧化效果主要取決于霧化結(jié)構(gòu)和SMD。前者主要表現(xiàn)為噴射束的寬度和射流的貫穿距離, 根據(jù)噴射束寬度可確定基片尺寸, 貫穿距離說明射流所具有的能量。SMD 是液滴體積總和與液體表面積總和之比, 能較真實(shí)地反映液體的霧化程度。SMD 越小則霧滴尺寸越小, 所制得薄膜就越光滑致密。影響射流霧化結(jié)構(gòu)和SMD 的主要因素有環(huán)境壓力pb、噴射壓力pin和噴嘴直徑d 。真空噴射法制備聚合物薄膜所用溶液為聚合物與小分子溶劑所組合成的稀溶液, 聚合物分子是以孤立的分子形式存在的, 相互作用小, 溶液粘度低且穩(wěn)定, 若無化學(xué)變化, 其性質(zhì)不隨時(shí)間而改變, 是一個(gè)熱力學(xué)穩(wěn)定體系, 除了粘性、密度和飽和蒸汽壓外, 其溶液性質(zhì)同水基本相同。聚合物稀溶液具有多樣性, 為便于實(shí)驗(yàn)研究, 選取純水作為噴射溶液, 平口噴嘴長度為1 mm, 模擬分析了不同環(huán)境壓力、噴射壓力和噴嘴直徑對霧化結(jié)構(gòu)特征和SMD 的影響。

3.1、環(huán)境壓力對射流霧化結(jié)構(gòu)及SMD 的影響

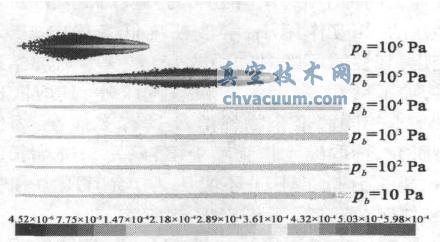

圖2 為不同環(huán)境壓力下的射流霧化結(jié)構(gòu)。當(dāng)環(huán)境壓力為1 和0.1MPa 時(shí), 霧化結(jié)構(gòu)為傘狀, 大量細(xì)小液滴脫離射流主體向外圍擴(kuò)散。當(dāng)環(huán)境壓力低于0.1 MPa 時(shí), 有少量液滴從射流主體中剝落, 貫穿距離增加。隨著環(huán)境壓力的降低, 霧化結(jié)構(gòu)沒有明顯變化。

圖2 不同環(huán)境壓力下噴霧形態(tài)及直徑大小( pin= 10MPa, d= 0.2 mm)

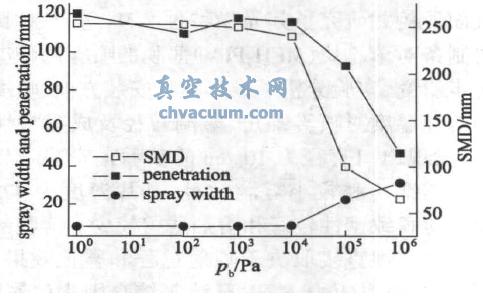

為進(jìn)一步分析環(huán)境壓力對射流霧化結(jié)構(gòu)的影響, 我們比較了不同壓力下噴射束寬度和射流貫穿距離的變化曲線, 并依據(jù)氣體動(dòng)力干擾理論做了解釋。如圖3 所示, 當(dāng)環(huán)境壓力為1 和0. 1MPa 時(shí), 真空室內(nèi)氣體數(shù)密度較大, 液體初次破碎產(chǎn)生的液滴與氣體的相互作用促使其進(jìn)一步破碎為細(xì)小液滴,而小液滴的速度衰減比大液滴快而對射流產(chǎn)生阻礙作用, 隨著噴射距離的增加, 細(xì)小液滴逐漸脫離射流主體而形成類似傘狀的霧化結(jié)構(gòu), 同時(shí)噴射束寬度增加而貫穿距離減小, 一些研究人員在進(jìn)行柴油機(jī)噴霧特性試驗(yàn)過程中也發(fā)現(xiàn)了此現(xiàn)象。在低壓下, 射流霧化結(jié)構(gòu)受氣液相互作用和噴嘴出口湍動(dòng)能雙重影響。溶液噴出噴嘴的湍動(dòng)能與噴嘴直徑和噴射壓力有關(guān)且為一恒值, 而液滴與氣體的相互作用隨著環(huán)境壓力的降低而減小。隨著噴射的進(jìn)行, 射流呈液柱狀, 同時(shí)噴射束寬度減小而貫穿距離增加。當(dāng)環(huán)境壓力小于0.01 MPa 時(shí), 空室內(nèi)的空氣分子與液束的相互作用所產(chǎn)生液滴的擴(kuò)散性很小, 噴射束寬度變化幅度不明顯。當(dāng)環(huán)境壓力減小到溶液飽和蒸汽壓( pw= 2. 81 × 103Pa) 時(shí), 部分溶液在射流周圍蒸發(fā)變?yōu)闅怏w, 由于這屬于一個(gè)突發(fā)性相變的過程, 抽真空裝置抽除這部分氣體需要一定的時(shí)間, 初始時(shí)這部分氣體不能被迅速除抽而使液束周圍的氣體分子數(shù)增加, 對射流產(chǎn)生阻礙作用, 使貫穿距離相應(yīng)減小; 一定時(shí)間后, 噴射束附近蒸發(fā)出的氣體被抽真空裝置抽除, 液束周圍環(huán)境壓力降低,真空室內(nèi)的空氣分子減少, 對液束的阻礙作用減小,射流貫穿距離增加。隨著環(huán)境壓力的進(jìn)一步降低,真空室內(nèi)的空氣分子數(shù)密度已經(jīng)很少, 對射流的阻礙作用很小, 則氣液的相互作用可忽略, 而噴嘴出口處的湍動(dòng)能與噴嘴直徑和噴射壓力有關(guān), 在噴射壓力和噴嘴直徑一定的條件下, 射流所具有的能量為定值, 故隨著壓力的降低, 射流的貫穿距離的變化幅度很小。

圖3 霧化結(jié)構(gòu)特性和SMD 與環(huán)境壓力的關(guān)系曲線( pin= 10 MPa, d = 0.2 mm)