噴嘴結構對真空噴射霧化性能影響研究

基于Fluent軟件模擬了柱型、扇型、錐型和混合型噴嘴真空噴射射流霧化過程,研究了噴嘴結構對動壓力轉換、射流速度和噴嘴出口湍動能的影響。結果表明,錐型噴嘴動壓力較大,可提高靜壓能轉換效率;扇型和錐型噴嘴噴射束寬度較大,利于大面積噴射成膜;扇型噴嘴易形成空化,出口湍動能較大,有助于液滴初次霧化破碎,而混合型噴嘴的空化層厚度最小,湍流區域最大。通過分析霧化錐角與噴嘴流量系數,發現扇形和錐直形噴嘴具有較大霧化錐角,但流量系數較小噴嘴壓力損失較大;噴嘴直線段會提高錐型噴嘴霧化錐角和噴嘴出口湍動能,并使扇型噴嘴的流量系數增大,但射流霧化錐角減小。最后,本文嘗試構建了真空噴射射流霧化數學模型。

噴嘴是射流發生元件,將流體靜壓能轉換為動壓能并保持良好的流動和動力特性,廣泛用于燃氣輪機、發動機和噴涂機等。噴嘴結構對射流有重要影響,建立噴嘴結構參數與射流霧化性能之間的關系、進而優化并設計新型高效噴嘴是現今研究重點。易燦等從理論分析、數值計算和實驗研究方面總結了噴嘴結構對高壓射流流動特性的影響,證實噴嘴結構對射流流動特性、沖蝕能和空化具有重要作用;黃中華等仿真研究了錐形噴嘴結構參數對射流最大出口和徑向速度分布的影響,發現當噴嘴半收縮角°=20°時可獲較大出口射流速度,徑向速度變化最小;武飛等用Fluent模擬了噴嘴喉部收縮角、入口直徑、圓柱段和收縮段長度超高壓錐形噴嘴的微射流情況,發現最佳噴嘴收縮角為13°,最佳噴嘴喉部圓柱段長度為喉部直徑3倍(約0.3mm)。

隨納米技術與液相材料工藝結合日漸緊密,真空噴射沉積法以操作簡單,能制備多層或梯度結構復合高分子功能薄膜在發光二極管、太陽能電池和場效應晶體等方面受到了廣泛關注,如Mo和M-izokur等用真空噴射法制備了聚乙烯和聚碳酸酯薄膜。噴嘴結構參數對成膜的光滑、致密性有重要影響,有關此方面之前只有Mo等實驗研究了錐形噴嘴安裝方向和噴嘴直徑對噴霧錐角、霧滴粒徑等成膜特性的影響,而不同噴嘴結構參數對射霧化影響的深入研究尚未見報道。

本文基于Fluent軟件,模擬了柱型、扇型、錐型和混合型噴嘴的真空噴射射流,分析了噴嘴結構對動壓力轉換、射流速度和噴嘴出口湍動能的影響,通過對射流霧化錐角與噴嘴流量系數的系統模擬和理論計算,嘗試構建真空噴射射流霧化模型,對真空射流噴嘴選型和優化具有一定的指導意義。

1、真空噴射模型建立

1.1、噴嘴數學模型

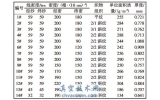

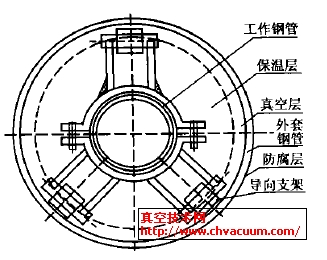

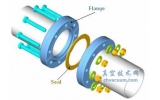

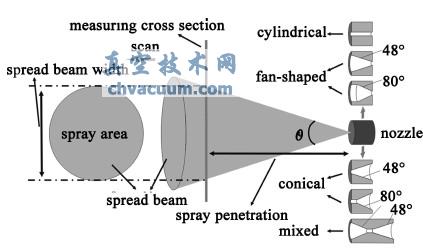

噴射模型及圓柱型、扇型、錐型和混合型噴嘴的典型結構如圖1所示。真空噴射法所需噴嘴直徑一般小于1mm,以直徑0.3mm,長度1mm的圓柱形噴嘴為基準,各噴嘴結構參數如表1所示,其中混合型噴嘴為錐直形噴嘴和扇形噴嘴的組合。

圖1 噴射模型及不同噴嘴結構示意圖

3、結論

基于Fluent模擬了柱型、扇型、錐型和混合型噴嘴的真空射流過程,研究了噴嘴結構對動壓力轉換、射流速度和噴嘴出口湍動能的影響,并初步建立了真空射流霧化模型,結果表明:

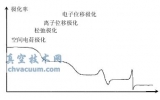

(1)錐型噴嘴出口動壓力和射流速度最大,靜壓能轉換效率高;扇型和錐型噴嘴噴射束寬度較大,利于大面積成膜;

(2)扇型噴嘴易形成空化,出口湍動能較大,利于液滴初次霧化破碎,而混合型噴嘴空化層厚度最小,湍流區域最大;

(3)扇形和錐直形噴嘴具有較大霧化錐角,但噴嘴流量系數小,壓力損失較大;

(4)對于真空射流噴嘴,直線段對扇型噴嘴具有壓縮、限制作用,使空化層厚度增大,氣液界面湍流強度、射流霧化錐角和壓力損失均減小;對錐型噴嘴具有緩和、集束作用而形成空化,有利于提高霧化錐角和噴嘴出口湍動能,但壓力損失變大。