磁控濺射技術(shù)無鉛金屬化技術(shù)在電子行業(yè)的應(yīng)用

磁控濺射技術(shù)是一種低溫升、高速率的成膜技術(shù),已經(jīng)廣泛應(yīng)用于許多領(lǐng)域。隨著環(huán)保問題的日益突出,無污染鍍膜技術(shù)變得越來越迫切。本研究環(huán)繞“綠色制造”這一主題,結(jié)合作者多年實踐,介紹磁控濺射技術(shù)在電子行業(yè)的一些應(yīng)用。本研究獲得 2008 年國家教育部科技進(jìn)步二等獎和浙江省科技進(jìn)步二等獎。

1、問題的提出

歐盟新環(huán)保指令 RoHS《關(guān)于在電子電氣設(shè)備中禁止使用某些有害物質(zhì)》2006 年 7 月 1 日起生效,規(guī)定未開發(fā)和正在開發(fā)的電器電子產(chǎn)品不得含有六價鉻、鉛、汞、鎘等 6 種有害物質(zhì),焊料中也不得含鉛。 我們國家也出臺了相應(yīng)的政策, 把無鉛技術(shù)列為十一五規(guī)劃 “重大技術(shù)支撐項目”--“綠色制造技術(shù)及其裝備” 。

目前,我國的現(xiàn)狀是,電子行業(yè)中仍然普遍采用著電鍍、絲網(wǎng)印刷-燒結(jié)等落后的工藝技術(shù),不僅制造工藝會產(chǎn)生嚴(yán)重污染,而且膜層中含有大量違禁元素,所制備的膜層也難以適應(yīng)無鉛焊接的要求。

這一現(xiàn)狀亟待改變。跨越綠色壁壘,實現(xiàn)綠色制造勢在必行。譬如,江蘇**大公司的 DVD、VCD、GPS 等產(chǎn)品的塑料機(jī)殼,過去一直采用電鍍工藝加工抗 EMI鍍層,電鍍產(chǎn)品一般是不容許進(jìn)入歐盟市場的,其鍍層中的 6 價鉻含量也嚴(yán)重超標(biāo),其產(chǎn)品無法通過歐盟 RoHS 認(rèn)證,進(jìn)不了歐盟市場。浙江嘉康電子公司原先采用真空蒸發(fā)工藝對 PZT 陶瓷器件進(jìn)行金屬化布線,采用無鉛焊接后,蒸發(fā)的膜層在無鉛焊接時幾乎被溶蝕殆盡,產(chǎn)品大量報廢。諸此的案例十分普遍。

2、磁控濺射在綠色制造上的優(yōu)勢

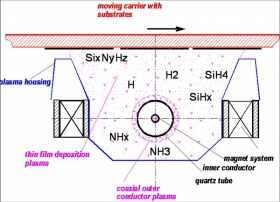

磁控濺射是一種物理氣相沉積技術(shù),工藝本身是一種環(huán)保技術(shù),膜材的適應(yīng)性很廣,在綠色制造中由其明顯的技術(shù)優(yōu)勢。 與電鍍、絲印等傳統(tǒng)工藝比較,磁控濺射的環(huán)保優(yōu)勢是不言而喻的。即使同真空蒸發(fā)工藝比較,其技術(shù)優(yōu)勢也十分明顯。大家知道,真空蒸發(fā)的物理機(jī)制是融化-汽化的物理過程, 這就限制了它的應(yīng)用。

首先,高熔點材料、陶瓷難以蒸發(fā),合金蒸發(fā)后配比嚴(yán)重失調(diào),所以蒸發(fā)材料的適應(yīng)性很差;其次,蒸發(fā)粒子的初始動能很小,只有0.1-1eV,到達(dá)基片時沒有足夠的能量來克服吸附勢壘,蒸發(fā)粒子是以分子團(tuán)形式沉積在基片上的,所以蒸發(fā)膜與基片的結(jié)合力很差,膜層的針空率高,致密性低;因為蒸發(fā)是一種高溫過程,對器件有較大的熱輻射,對某些熱敏感器件來說無疑會造成危害,蒸發(fā)時也往往會把蒸發(fā)坩堝材料一并蒸發(fā)出來, 污染膜層。 蒸發(fā)速率的可控性也很差,難以實現(xiàn)規(guī)模化生產(chǎn)。

由于濺射的原理是靶面原子從入射離子那里獲得動能而逸出, 它不需要經(jīng)過融化-汽化的過程,所以濺射不受材料熔點高低的限制,高熔點材料、陶瓷都可以作為濺射材料;濺射粒子的初始動能大(可以達(dá)到幾十到幾百電子伏特) ,能夠充分克服勢壘落入吸附位阱,所以膜層結(jié)合力強(qiáng);濺射粒子是以原子狀態(tài)逸出靶面的,其膜層的致密度高。 濺射是一種隨機(jī)過程, 濺射合金時, 膜層的化學(xué)配比不易失調(diào)。此外,濺射速率的可控性遠(yuǎn)遠(yuǎn)優(yōu)于真空蒸發(fā),這給產(chǎn)品的重復(fù)性、一致性和規(guī)模化生產(chǎn)都帶來好處。

濺射的這些優(yōu)勢使得它的應(yīng)用十分廣泛。

3、膜系結(jié)構(gòu)

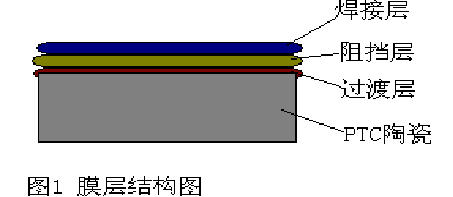

對于不同的基片種類,其金屬化膜層的結(jié)構(gòu)也不盡相同。單層金屬層是很難成為金屬化層使用的,一般來說,金屬化膜系結(jié)構(gòu)包括:過渡層、阻擋層、焊接層。

各種物質(zhì)的膨脹系數(shù)等機(jī)械性能、晶格結(jié)構(gòu)、熱力學(xué)性質(zhì)都不相同,過渡層的作用是用來匹配導(dǎo)電層與基底的,例如,對于硅系材料如玻璃、石英,要采用鉻、鈦、鋁等活性金屬作為過渡層;對于陶瓷材料,可采用鈦、鉻、鎳作為過渡層。過渡層的金屬材料還應(yīng)考慮能與處在其上面的金屬的互溶性能,以免過渡層與導(dǎo)電層產(chǎn)生應(yīng)力。阻擋層是用來阻擋高溫?zé)o鉛焊錫對電極層的溶蝕,防止焊接時膜層被溶蝕后斷線、露底。

焊接層(面電極層)一般采用電阻率較低、焊接性能較好的金屬如銀。采用上述膜系結(jié)構(gòu)的金屬化層,其抗拉強(qiáng)度都較強(qiáng),焊接特性良好,成本也比使用單層銀要低得多。