桿狀氧化鈹表面金剛石薄膜的生長

利用一種新型線形微波等離子體源以甲烷和氫氣為反應氣體在135 mm × 1 mm × 0.5 mm 桿狀氧化鈹表面沉積金剛石膜。研究了氧化鈹基底預處理對金剛石形核密度和膜的連續性,以及基底溫度對金剛石質量的影響。通過掃描電鏡、拉曼光譜對沉積的金剛石膜表面形貌以及質量進行表征。實驗結果表明:600#砂紙與金剛石粉混合預處理可以大大提高氧化鈹表面金剛石的形核密度,得到連續性較好的金剛石薄膜;同時,基底溫度不僅影響著金剛石膜的表面形貌,也影響著金剛石膜的質量。基底溫度較低時,金剛石膜在沉積過程中二次形核增強,非金剛石相含量較高;提高沉積溫度后,等離子體中H 原子濃度增加,有利于金剛石質量的提高。

氧化鈹陶瓷與其他陶瓷相比具有高熱導率、高硬度、低的介電常數等優點,因此,在電子工業領域有著廣泛的應用。但隨著微電子行業的發展以及行波管技術的突破,氧化鈹陶瓷的性能已無法滿足電子行業的要求,成為阻礙微電子產品發展和進一步提升性能的重大障礙。金剛石具有優異的光學、力學、聲學以及化學穩定性,同時具有高的熱導率,是目前所發現各方面性能都很優異的材料之一。而氧化鈹陶瓷具有六方纖鋅礦結構,這就為金剛石膜在氧化鈹表面沉積提供了可能性,目前,國內外已經利用熱絲化學氣相沉積(CVD) 裝置在氧化鈹表面進行了金剛石膜的沉積,用來提高氧化鈹的熱導率。

利用微波等離子體制備金剛石膜有很多優點,包括技術相對成熟,產生的等離子體穩定,沉積的金剛石膜質量較好,但是由于微波等離子體通常為球形,在利用微波等離子體化學氣相沉積對較長桿狀表面進行金剛石膜薄的沉積時,會受到了等離子體源形狀與自身特點的局限。線形微波等離子體CVD 設備是利用微波能量促使中性氣體產生一維均勻、穩定的等離子體裝置,解決了在長桿狀表面沉積金剛石薄膜的問題。在沉積過程中,真空技術網(http://shengya888.com/)認為基底預處理、生長溫度、碳氫濃度以及功率都對著金剛石膜有著重要影響,其中基底預處理與生長溫度不僅關系到形核以及等離子體的密度,同時決定著金剛石膜的形貌與質量,而氧化鈹表面金剛石膜的形貌與質量直接影響氧化鈹的性能,因此研究基體預處理對形核密度、溫度對金剛石膜表面形貌以及質量的影響,對制備高質量氧化鈹基金剛石膜的發展有重要的意義。

本文利用一種新型線形微波等離子源以CH4和H2為反應氣體在桿狀氧化鈹陶瓷表面進行金剛石膜沉積,研究了基底預處理對金剛石形核密度和膜的連續性,以及基底溫度對金剛石膜表面形貌和質量的影響。

1、實驗

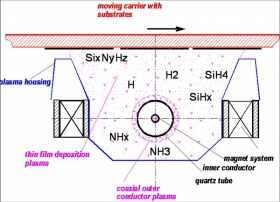

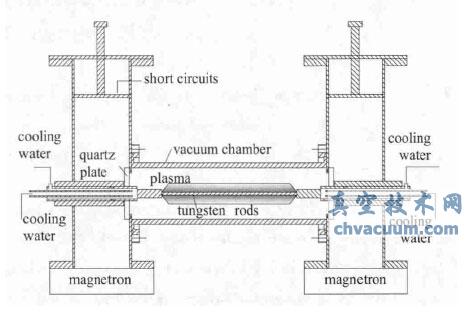

實驗采用自主設計的線形微波等離子體源如圖1 所示,裝置主要由微波源、環形器、微波傳輸與轉換系統、真空系統、水冷系統以及控制系統組成,兩側波導裝有水冷中空銅棒作為同軸模式轉化器,石英板與真空腔體用橡膠圈密封,磁控管產生的2.45GHz 微波通過環形器、三銷釘后,經過波導和模式轉換器由石英板饋入到鎢桿與真空腔室壁構成的同軸波導反應腔里面,通過調節兩磁控管的功率、氣體壓強以及短路活塞,可在腔體中心圍繞鎢桿表面激發產生等離子體,產生的等離子體長度取決于兩側微波源功率與反應腔結構。鎢桿既作為同軸反應腔的內導體,也是長條狀樣品沉積薄膜時的樣品架。

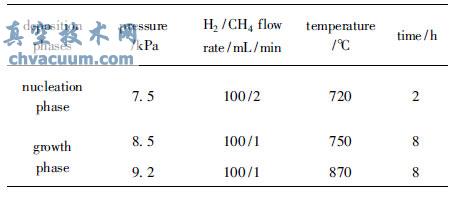

在本實驗中,長條狀氧化鈹置于鎢桿上,從而實現了在桿狀氧化鈹表面大面積均勻地沉積金剛石薄膜。規格為135 mm × 1 mm × 0.5 mm 的桿狀氧化鈹陶瓷作為實驗基底,反應氣體為CH4與H2混合氣體,先將桿狀氧化鈹陶瓷進行預處理,以便探究預處理對金剛石形核密度以及膜連續性的影響,同時也可以提高金剛石膜與氧化鈹基底的附著力,使膜不容易脫落。樣品用600#砂紙與金剛石粉對氧化鈹陶瓷表面進行研磨10 min,使氧化鈹表面結構發生微變化,形成高低不平的微表面,而后將氧化鈹陶瓷放入酒精中進行清洗,去除表面雜質,最終將處理完成的氧化鈹烘干作為沉積金剛石膜的基底。金剛石膜沉積工藝參數如表1 所示。

圖1 線形微波等離子體源裝置結構圖

表1 金剛石膜沉積工藝參數

2、結論

利用新型線形微波等離子體源在135mm × 1mm × 0.5mm 氧化鈹陶瓷表面沉積出較好的金剛石膜,研究了預處理對形核密度和膜的連續性,基底溫度對金剛石薄膜質量的影響。得出如下結論:

(1) 砂紙與金剛石粉混合對氧化鈹表面進行研磨預處理可以大大提高金剛石的形核密度,并且可以得到連續性較好的金剛石膜;

(2) 氧化鈹基底溫度的升高,使得金剛石膜表面形貌發生變化,呈現( 111) 面晶型更加明顯,晶面取向一致,金剛石晶粒較大;

(3) 等離子體中的氫原子濃度影響著金剛石膜的質量,溫度升高增加了氫原子濃度,使得對非金剛石相刻蝕作用加強,提高金剛石膜質量,但金剛石表面也發生了刻蝕現象,這不利于高質量金剛石薄膜的制備。