真空碳熱還原氧化鎂制取金屬鎂的研究

隨著現(xiàn)代工業(yè)的飛速發(fā)展,傳統(tǒng)金屬資源已瀕臨枯竭,尋找和開發(fā)新的金屬資源已勢在必行。金屬鎂由于其優(yōu)良的物理性能和機械加工性能,正以“時代金屬”的角色出現(xiàn)在冶金材料的舞臺上,再加上其豐富的蘊藏量,被人們譽為21世紀最有前途的輕量化材料和綠色金屬工程材料。

鎂的冶煉方法是鎂工業(yè)發(fā)展的前提和基礎(chǔ),由于現(xiàn)有金屬鎂的冶煉方法普遍存在能耗大、污染嚴重、流程長、成本高等問題。因此對真空碳熱還原氧化鎂制取金屬鎂進行研究具有十分重要的意義,與現(xiàn)有的煉鎂方法相比,該方法具有能耗低、成本低、環(huán)境污染小等特點。

1、現(xiàn)有煉鎂方法

目前,世界各國金屬鎂冶煉工業(yè)中比較成熟的煉鎂方法大致可分為兩大類: 一類是熔鹽電解法,在氯化鎂的熔融電解質(zhì)中,通直流電電解直接得到金屬鎂,通稱電解法。另外一類是硅熱法,以煅燒白云石為原料,以硅鐵粉(含Si>75%)為還原劑,在高溫條件下把氧化鎂還原成金屬鎂,稱為熱還原法,通稱熱法。全世界范圍內(nèi)使用電解法煉鎂的廠家比較多,其產(chǎn)量曾占世界鎂總產(chǎn)量的80%,硅熱法煉鎂僅占20%。近幾年隨著中國金屬鎂產(chǎn)量(主要使用硅熱法)的不斷增加,硅熱法生產(chǎn)的金屬鎂所占的比例得到了很大的提升。2007年,中國生產(chǎn)原鎂67 萬噸,占世界生產(chǎn)總量的85%,硅熱法生產(chǎn)的金屬鎂占世界總產(chǎn)量的75%。

電解法按使用原料的不同可分為以菱鎂礦、鹵水、光鹵石為原料冶煉金屬鎂三種方法。硅熱還原法煉鎂根據(jù)冶煉爐型的不同,也有多種生產(chǎn)工藝,其中最具典型代表的是皮江法(PidgeonProcess)和馬格尼特法(Magnetherm Process)。

電解法生產(chǎn)金屬鎂存在的主要問題有:生產(chǎn)過程復雜,電耗高,生產(chǎn)條件差,設(shè)備腐蝕嚴重;經(jīng)常發(fā)生氯氣的跑、冒、漏,給環(huán)境造成污染,給工人的身體健康帶來影響;其廢氣、廢水、廢渣處理的任務(wù)重、費用高;設(shè)備和廠房由于腐蝕嚴重,維修費用高,投資較大。硅熱法生產(chǎn)金屬鎂存在的主要問題有:還原劑(硅鐵)的價格比較貴;還原罐由特殊的合金鋼(3Cr24Ni7N)制成,價格昂貴,使用壽命不長;還原罐的尺寸較小,單罐裝料量低,熱效率不高,機械化程度低,生產(chǎn)效率低。

2、真空碳熱還原氧化鎂的反應(yīng)機理

2.1、熱力學分析

用碳還原氧化鎂制取金屬鎂的反應(yīng)如下:

MgO(s)+C(s)= Mg(g)+CO(g) (1)

常壓條件下,(1) 式反應(yīng)的吉布斯自由能變化為:

ΔG0T = 648.1×103+30.8TlgT-404.4T/J·mol-1

(1)式反應(yīng)能不能進行,主要通過吉布斯自由能來判斷,當(1)式反應(yīng)達到平衡時,ΔG0T = 0。通過計算得到標準狀態(tài)下用碳還原氧化鎂的最低還原反應(yīng)溫度為2149 K。在真空條件下,(1) 式反應(yīng)的吉布斯自由能變化為:

ΔGT =ΔG0T +38.294Tα=648.1×103+30.8Tlg-404.4T+38.294Tα/J·mol- 1

其中α =(lgP系/P0)-lg2,當(1)式反應(yīng)達到平衡時,ΔGT =0。通過計算得知:真空狀態(tài)下,氧化鎂的碳熱還原反應(yīng)較容易進行,并且隨著系統(tǒng)壓強的降低,反應(yīng)的平衡溫度T0 也隨之降低。當P系=1.013×104 Pa 時,反應(yīng)的起始溫度為1832 K,而在P 系=1.013 Pa 時,反應(yīng)在1266 K 就開始進行,兩者相差566 K,因此氧化鎂在真空中進行碳熱還原具有很大的優(yōu)越性。

2.2、動力學分析

對于金屬氧化物的碳熱還原反應(yīng)類型,有人把它歸結(jié)為固- 固相反應(yīng),有人歸結(jié)為氣-固反應(yīng)。在真空條件下,用碳來還原氧化鎂制取金屬鎂其還原反應(yīng)過程目前主要有兩種理論來解釋:吸附催化理論和兩階段理論。

吸附催化理論認為,大多數(shù)金屬氧化物的還原,若以固體碳做還原劑,其還原反應(yīng)過程主要按下面的步驟進行:

MexOy(s)+C(s)=MexOy- 1(s)+ CO(g) (2)

C(s)+ CO2(g)=2CO(g) (3)

MexOy(s)+CO(g)=MexOy- 1(s)+CO2(g) (4)

在還原過程中,反應(yīng)開始發(fā)生在還原劑與氧化物接觸的界面處,當金屬氧化物被還原后,固體碳向固相內(nèi)的擴散是非常慢的,所以,金屬氧化物的主要還原劑是氣體還原劑CO,它能很好的與固體金屬氧化物接觸。

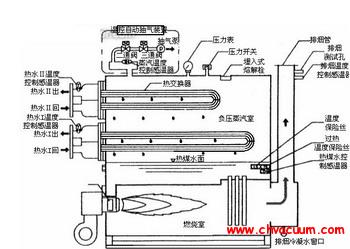

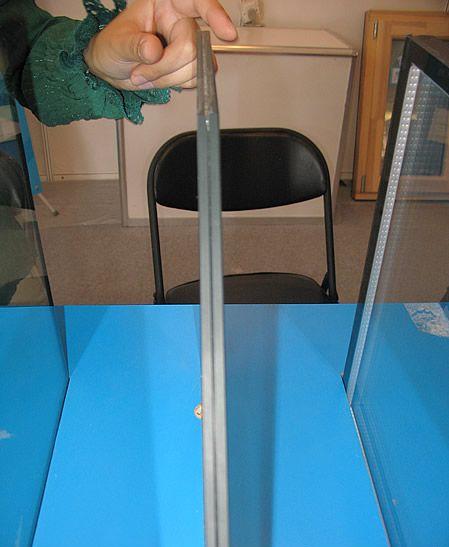

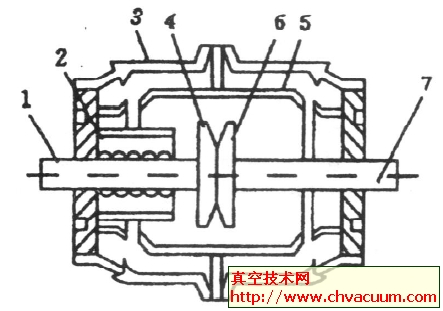

清華大學的李榮緹等研究人員在充入氬氣保護的條件下對碳熱還原氧化鎂的反應(yīng)進行了差熱差重的實驗研究,研究結(jié)果表明:在溫度低于827℃時,反應(yīng)不能進行;在827~1477℃的溫度階段,主要是C 直接和MgO 進行反應(yīng)生成CO和Mg 的蒸汽,還原反應(yīng)進行的速度比較慢,并且與壓球制團的壓力以及C/MgO 的摩爾比成正比;當溫度高于1477℃時,隨著溫度的增加,反應(yīng)物料失重比較明顯而且很快,研究者認為主要進行(4)式的反應(yīng),該反應(yīng)是整個還原反應(yīng)的決定步驟。該理論認為還原過程如下圖所示:

圖1 吸附催化理論假定的C-MgO體系反應(yīng)模型