基于PLC控制的真空壓力浸漆控制系統設計

電機、小型變壓器、繼電器、接觸器上都需要用到線圈。這些設備要求線圈具有一些特殊的性能,比如機械強度、絕緣性能、防潮、防腐、耐高溫等,一般在線圈表面加涂漆層以達到要求。真空壓力浸漆就是在真空加壓狀態下把漆涂到線圈表面。與一般的浸漆技術相比,它的主要優點在于漆膜均勻致密,附著牢固,處理后的線圈絕緣性能較好。

PLC是以微處理器為核心,將自動控制技術、計算機技術和通信技術融為一體而發展起來的一種工業自動控制裝置。本文主要討論三菱公司的FX2N—80系列PLC在真空壓力浸漆設備控制中的應用,以PLC為主控制器實現真空壓力浸漆全過程的自動控制,操作簡單,易于維護。

由PLC與工業控制計算機組成真空壓力浸漆實時監控系統采用上下位機主從式結構,PLC作為下位機完成工業現場數據的實時采集和分站控制;上位機采用工業控制計算機實現數據的顯示、報警等功能。組態王軟件是一種通用的工業監控軟件,本文由組態王6.0設計了真空壓力控制浸漆系統的監控界面,實現人機交互。

電機、小型變壓器、繼電器、接觸器上都需要用到線圈。這些設備要求線圈具有一些特殊的性能,比如機械強度、絕緣性能、防潮、防腐、耐高溫等,一般在線圈表面加涂漆層以達到要求。真空壓力浸漆設備就是在真空加壓狀態下把漆涂到線圈表面的一種設備。與一般的浸 漆技術相比,它的主要優點在于漆膜均勻致密,附著牢固,處理后的線圈絕緣性能較好。PLC具有可靠性高、控制功能強、編程方便、易于使用、工作環境要求比較低,廣泛用于工業控制。本文主要討論三菱公司的PLC在真空壓力浸漆設備控制中的應用。

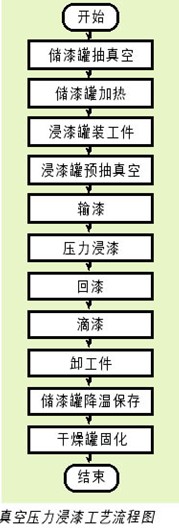

一、真空壓力浸漆控制系統的工藝流程及設備控制要求

1、真空壓力浸漆的工藝流程

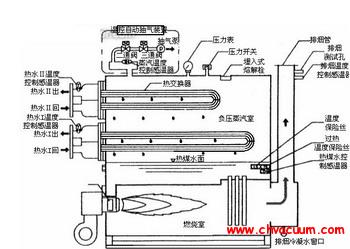

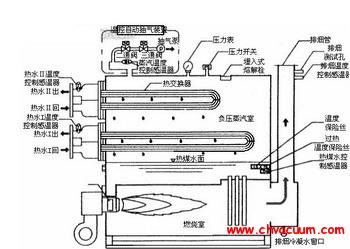

真空壓力浸漆過程的工藝流程如圖所示。

a、儲漆罐抽真空

在儲漆罐大氣閥、浸漆罐真空閥、干燥罐真空閥及通風閥關閉的情況下,儲漆罐真空閥、真空機組真空閥自動打開, 真空機組水環泵進水閥、進氣閥自動打開,在冷卻水壓達到0.1MPa以上時真空機組自動啟動,開始對儲漆罐抽真空,當真空度達到1333~4000Pa 后,停止抽真空,儲漆罐真空閥、真空機組真空閥自動關閉,真空機組水環泵進水閥、進氣閥自動關閉,真空機組停止運行。保真空1~2h后,開儲漆罐大氣閥, 罐內外壓力平衡后,關儲漆罐大氣閥。

b、儲漆罐加熱(用于北方寒冷地區,南方不使用此功能)

觸動“啟動加熱水”按鍵,加熱水管道泵啟動,觸動“啟動攪拌電機”按鍵,攪拌電機啟動,當漆溫達到 30~50℃時停止加熱及攪拌。

c、浸漆罐裝工件

打開浸漆罐的大氣閥,按下“液壓站油泵電機啟動”按鈕,啟動液壓站,按下“浸漆罐罐蓋開蓋”按鈕,打開浸漆罐 罐蓋,吊裝工件進罐。按下“浸漆罐罐蓋關蓋”按鈕,將浸漆罐罐蓋關到位,按下“浸漆罐罐蓋旋緊”按鈕,轉箍旋轉復位,按下“液壓站油泵電機停止”按鈕,停 止液壓站油泵電機,關浸漆罐的大氣閥。

d、浸漆罐預抽真空

在浸漆罐罐蓋關閉并旋緊、大氣閥、儲漆罐真空閥、干燥罐真空閥及通風閥關閉的情況下,浸漆罐真空閥、真空機組 真空閥自動打開,真空機組水環泵進水閥、進氣閥自動打開。

在冷卻水壓達到0.1MPa以上時真空機組自動啟動,開始對浸漆罐抽真空。當真空度達到400~600Pa 后,真空機組自動停止運行,也可以觸動“抽真空停止”按鍵,浸漆罐真空閥、真空機組真空閥自動關閉,真空機組水環泵進水閥、進氣閥自動關閉,真空機組停止運行,抽真空過程停止。保真空0.25~0.5h。

e、輸漆

開儲漆罐和浸漆罐視孔燈,開儲漆罐大氣閥,按下“輸漆”按鈕,輸漆閥打開,開始輸漆。觀察漆面,當到達工藝規定值后,斷開“輸漆”按鈕,輸漆閥關閉,停止輸漆,關視孔燈。

f、壓力浸漆

打開浸漆罐的大氣閥破真空,完畢后關上浸漆罐的大氣閥。斷開“輸漆”、“回漆”按鈕,使輸漆閥、回漆閥關閉。 手動打開浸漆罐旁邊的加壓閥開始加壓。當浸漆罐罐內壓力達到0.3~0.4MPa時,手動關閉加壓閥。當罐內壓力下降到一定值后,又手動打開浸漆罐旁邊的加壓閥,加壓到0.3~0.4MPa,保壓0.5~1h后,壓力浸漆過程停止。

g、回漆

開儲漆罐和浸漆罐視孔燈,開儲漆罐大氣閥,控制浸漆罐大氣閥使浸漆罐泄壓至0.15~0.2MPa按下“回 漆”按鈕,回漆閥打開開始回漆。觀察漆面變化,當漆面接近罐底時,點動“回漆”按鈕2~3次,防止壓縮空氣進入儲漆罐。

h、滴漆

打開浸漆罐的大氣閥滴漆,滴干凈后關閥。觸動“排風”按鍵,通風閥、浸漆罐真空閥自動打開,排風機自動啟動。按下“液壓站油泵電機啟動”按鈕,啟動液壓站。按下“浸漆罐罐蓋旋松”按鈕,轉箍旋轉至開位,按下“浸漆罐罐蓋開蓋”按鈕,打開浸漆罐罐蓋至10°,繼續滴漆并排除有害氣體。滴漆干凈后,觸動“排風停止”按鍵,通風閥、浸漆罐真空閥關閉,排風機停止運行。

i、卸工件

打開浸漆罐大氣閥,觸動“排風”按鍵,通風閥、浸漆罐真空閥自動打開,排風機自動啟動。按下“浸漆罐罐蓋旋 松”按鈕,轉箍旋轉至開位,按下“浸漆罐罐蓋開蓋”按鈕,打開浸漆罐罐蓋,吊出工件。按下“浸漆罐罐蓋關蓋”按鈕,將浸漆罐罐蓋關到位,按下“浸漆罐罐蓋 旋緊”按鈕,轉箍旋轉復位,按下“液壓站油泵電機停止”按鈕,停止液壓站油泵電機。觸動“排風停止”按鍵,通風閥、浸漆罐真空閥關閉,排風機停止運行。

j、儲漆罐降溫保存

啟動制冷機組,然后觸動“啟動攪拌電機”按鍵,攪拌電機啟動。當漆溫降到要求溫度值后,觸動“攪拌停止”按 鍵,停止攪拌,停止制冷機組。

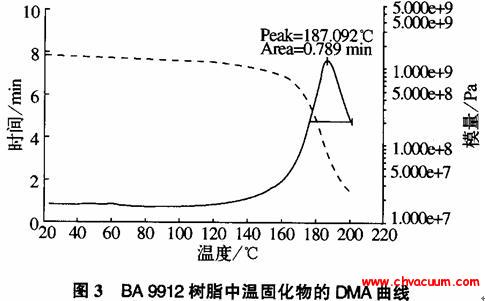

k、干燥罐固化

啟動液壓站,打開干燥罐的大氣閥,打開干燥罐罐蓋,工件吊入罐內,關閉干燥罐罐蓋,關閉干燥罐的大氣閥,關閉 液壓站,然后工件在干燥罐里進行固化,固化完后,啟動液壓站,打開干燥罐的大氣閥,打開干燥罐罐蓋,工件吊出干燥罐,然后再關閉干燥罐罐蓋,關閉干燥罐的大氣閥,關閉液壓站。

二、真空壓力浸漆控制系統的PLC選型和I/O地址分配

從工藝流程可看出真空壓力浸漆控制系統是一個開關量順序控制系統,共有輸入信號33點,輸出信號30點。本系 統選用三菱公司的FX2N-80MR整體式PLC。FX2N-80MR控制著整個系統按照控制要求有條不紊的運行。同時FX2N-80MR采用交流 220V供電,并且自帶40個數字量輸入點和40個數字量輸出點,完全能滿足真空壓力浸漆設備控制的要求,因此不再需要另外的電源模塊、數字量輸入/輸出 模塊。模塊上的輸入端子對應的輸入地址是X000~X047,輸出端子對應的輸出地址是Y000~Y047。該系統I/O點沒有用完,留有余量,以備系統 擴展功能用。I/O地址分配如表所示。

三、真空壓力浸漆系統的PLC控制及程序設計

真空壓力浸漆控制系統是一個開關量順序控制系統。三菱公司的FX2N系列PLC有兩條步進順控指令,并且有大 量的狀態元件,可用順序控制設計法,用SFC語言的順序功能圖或者狀態轉移圖方式編程。當機組無故障時,由PLC控制開機組,然后儲漆罐抽真空、儲漆罐加 熱、儲漆罐降溫保存、干燥罐固化,完成真空壓力浸漆工藝流程,最后停機組。如系統在運行過程中由于水環泵過載、冷卻水壓低,整個系統停止。

四、結語

真空壓力浸漆設備采用PLC控制,由用戶程序代替繼電器控制電路,可以靈活方便地通過用戶程序的改變來實現控制功能的改變,接線簡單,故障點減少,可靠性大大增強。