基于Fluent的蝶閥及執行機構溫度場研究

研究了蝶閥及執行機構的熱傳導,并根據影響執行機構溫度的因素,提出了降低溫度的方法。利用Fluent軟件,對改造的蝶閥及執行機構的溫度場進行了仿真。并在現場試驗中驗證了該方法的可行性。通過對驗證后的蝶閥及 執行機構進行溫度檢測與故障率統計,發現執行機構的溫度和故障率降低。

在熱軋生產工藝中,加熱爐地位十分重要。按軋機的軋制節奏,加熱爐將不同規格、不同鋼種、不同裝入溫度的板坯加熱到工藝要求的溫度。進入爐內的空氣,都先經過換熱器預熱,再由空氣管道輸送,最后在管道末端的燒嘴處與煤氣混合,進入加熱爐燃燒。爐內溫度跟蝶閥閥芯開合度有密切關系,爐內溫度可視為穩定恒溫。

蝶閥閥芯由執行機構控制,當執行機構的溫度過高,執行機構的氣缸變形,內部密封環損傷,缸體拉傷、漏氣,導致其調節精度降低。當蝶閥閥芯開合度過大,空氣流量大,爐溫升高,造成鋼坯表面氧化鐵皮增厚,這直接降低鋼坯的成材率和鋼材的質量;相反,蝶閥閥芯開合度過大,空氣流量小,會導致爐溫過低,鋼坯加熱溫度不夠,軋機無法順利進行軋制,嚴重磨損軋輥,縮短軋機的使用壽命,損毀其他的配套機電設備。

基于此,真空技術網(http://shengya888.com/)分析影響蝶閥及執行機構溫度的主要因素,并提出相應的降溫方法。利用有限元分析軟件Fluent,對蝶閥及執行機構進行溫度仿真。

1、蝶閥及執行機構

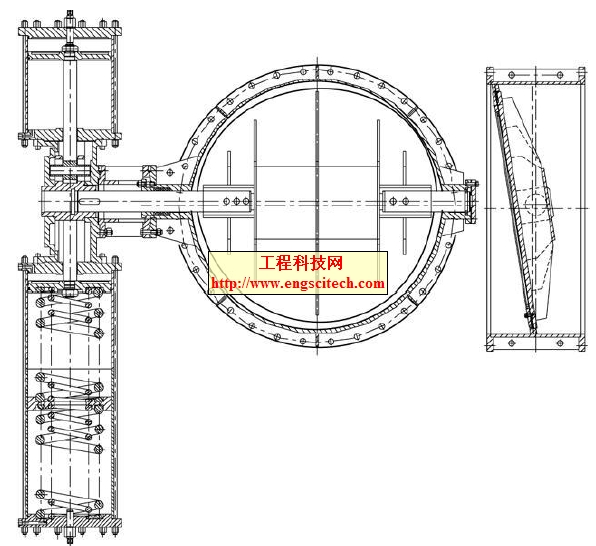

執行機構用來控制蝶閥閥芯的開合度,蝶閥的材料為不銹鋼,執行機構材料為鋁合金。其工作原理主要是:利用壓縮儀表氣體推動執行機構內多組合啟動活塞運動,帶動氣動執行機構主軸旋轉,蝶閥閥芯隨之開合。加裝支架與隔熱墊的蝶閥與執行機構的三維圖如圖1所示。

圖1 具有支架與隔熱墊的蝶閥及執行機構三維圖

2、蝶閥及執行機構傳熱機理研究

2.1、傳熱機理

蝶閥與執行機構的熱傳遞方式主要有:固體材料之間的熱傳導;環境空氣以及儀表氣體的對流;高溫管道對執行機構的熱輻射。三種類型的熱傳遞方程如下。熱傳導公式:

式中:Q為時間內的傳熱量或熱流量;K為熱傳導率或熱傳導系數;T為溫度;A為平面面積;d為兩平面之間的距離。對流公式:

式中:q″為對流單位熱流量;h為對流換熱系數;TS為固體表面的溫度;TB 為周圍流體的溫度。輻射公式:

式中:q為熱流率;ε為實際物體的輻射率;σ為斯蒂芬-波爾茲曼常數;A1為輻射面1的面積;F12為輻射面1到輻射面2的形狀系數;T1為輻射面1的絕對溫度;T2為輻射面2的絕對溫度。

爐溫一般維持在1300℃,管內熱空氣溫度高達500℃。上述的三種熱量傳導方式,導致執行機構氣缸的表面溫度較高。測量得到,執行機構最高溫度達到156℃,出現在其下表面;最低溫度達到120℃,出現在執行機構的指位器上表面。由氣動執行機構的使用標準得知,通常空氣調節閥氣缸活塞密封圈的最高耐溫值是120℃,有效范圍是-18~80℃。因此,執行機構的溫度已經遠遠高于活塞密封圈的耐溫值,由前面所述知,這對執行機構的正常工作造成很大的影響。

2.2、執行機構的降溫方法

由于管內熱空氣流速較快,蝶閥閥芯與管內熱空氣直接接觸,蝶閥閥芯表面可視為500℃。閥芯高溫通過金屬之間熱傳導,導致執行機構溫度升高。由熱傳導公式(1)可知,熱量跟兩高溫面的距離以及熱傳導系數有關。為了降低執行機構與蝶閥之間的熱傳導效果,可以阻礙兩者間熱量的傳遞。因此,在蝶閥與執行機構間增添隔熱支架,將執行機構下表面與蝶閥的高溫面分開(蝶閥閥桿需加長)。還可以通過安裝隔熱墊,對熱傳導阻隔效果更好。隔熱墊材料為礦棉,該類材料比熱容大(650J/(kg·℃)),熱導率低(0.045 W/(m·℃))。

由圖1可知,蝶閥及執行機構安裝方向是豎直向上,垂直于地面。隨著環境中空氣溫度升高,密度變小,熱空氣豎直上浮,該過程傳遞的熱量也相當大,造成執行機構溫度升高。因此為了避免熱空氣上浮所帶來的熱量影響, 可將蝶閥執行機構從豎直安裝改為橫裝,即蝶閥執行機構平行于地面。

內部儀表氣體遠離過高的熱源,其溫度與室內溫度接近,即為60℃。這樣氣動執行機構的溫度,隨著儀表氣體的流動,可以起到降溫效果。因此,可以將電磁閥等空氣過濾裝置與蝶閥及執行機構分離,加長儀表氣的供氣管道。

3、蝶閥及執行機構溫度場仿真

根據理論分析,執行機構降溫方法有:蝶閥與執行機構之間增添支架與隔熱墊(圖1);蝶閥執行機構安裝方向由豎裝改為橫裝;降低儀表氣體溫度。通過Fluent對蝶閥及執行機構的溫度仿真,來驗證降溫方法是否有效可行。

3.1、蝶閥及執行機構的模型建立

考慮空氣的影響,讓熱分析的結果更貼近蝶閥控制機構在現場中的受熱情況。將添加隔熱墊與支架的蝶閥及控制機構三維模型在Pro/E中建立,導入Gambit中進行前處理的操作,與空氣模型進行耦合,見圖2。網格大小15mm,網格數量555617個。

圖2 蝶閥及執行機構計算模型

3.2、Fluent后處理設置

在Fluent中選擇材質:執行機構為鋁;支架與蝶閥同為不銹鋼;隔熱墊為礦棉,厚度5mm;空氣物理屬性采用Boussinesq模型。其中在邊界條件的設置中,由于蝶閥執行機構橫裝,將重力方向設置成x方向(豎裝時是z方向)。執行機構各表面導熱系數為853.2J/(h·mm·℃),蝶閥各表面導熱系數為72J/(h·mm·℃)。執行機構內表面溫度設置成與儀表氣體同溫,即環境溫度60℃。開啟Fluent軟件的能量方程,開啟容差收斂方程,經迭代12次,結果達到收斂。

3.3、仿真結果及分析

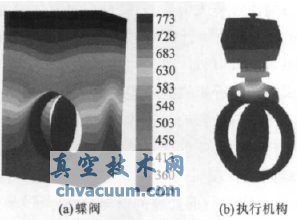

圖3(a)可見,由上到下,整個模型溫度出現不同層次的變化。 空氣與蝶閥控制結構的整個外表面有熱交換,并向四周發散。蝶閥控制機構中與熱空氣接觸的表面溫度最高(500℃)。空氣與執行機構和蝶閥的外表面耦合情況正常,溫度傳遞自然,溫度大致由熱源處向遠處呈遞減的趨勢。三種材料的熱傳遞效果不一樣,蝶閥的材質是不銹鋼,熱傳遞效果很明顯,溫度遞減不是很大。但蝶閥控制結構外圍的空氣熱傳遞效果就低,溫度遞減明顯。執行機構的鋁質材料的熱傳遞效果,屬于二者中間。圖3(b)為蝶閥執行機構的溫度分布圖,執行機構下底面溫度最高(119℃);其指位器上表面溫度最低(97℃)。

圖3 蝶閥溫度云圖(℃)

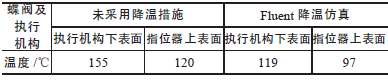

通過Fluent對蝶閥執行機構的溫度場仿真可知,改變蝶閥執行機構的安裝形式,安裝隔熱墊與支架,改變儀表氣體溫度,均能達到降低蝶閥執行機構溫度的效果。如表1所示,整改前、后,執行機構下表面(執行機構溫度最高處)溫度降幅達到36℃,指位器上表面(執行機構溫度最低處)溫度降幅達到23℃,綜合平均溫度下降幅度達到29℃。從結果可見,執行機構的溫度分布均在產品規定的最高耐溫值120℃之下,已能滿足實際工作的標準。

表1 蝶閥及執行機構溫度

4、現場實施

根據Fluent的仿真結果可見,降溫方法能起到降低蝶閥執行機構溫度的作用。因此,在現場進行實施。①蝶閥及執行機構橫裝,即將其安裝角度旋轉90°,平行于水平面,如圖4所示。 ②蝶閥及執行機構之間安裝隔熱墊和支架,將蝶閥與氣缸分離,支架上下表面增添耐高溫隔熱墊,如圖5所示。③將電磁閥等空氣過濾裝置移至溫度較低處,遠離蝶閥熱空氣管道,并且加長儀表氣體的供氣管道,如圖6所示。

圖4 蝶閥執行機構橫裝

圖5 隔熱墊與支架的安裝

圖6 電磁閥與蝶閥執行機構分離

5、結論

(1)各處空氣管道氣缸的溫度均有所下降。統計該空氣管道的蝶閥及執行機構主要部位的溫度檢測結果發現,蝶閥及執行機構溫度降低23.3~28℃。蝶閥及執行機構的工作溫度均在120℃(最高耐溫值)之下。

(2)各處空氣管道蝶閥執行機構及其配備的電磁閥故障率下降幅度明顯。其中,氣缸故障率降低98.4%,電磁閥故障率降低89.7%。