高分子材料在雜木寺電站蝶閥密封漏水處理中的使用

雜木寺電站位于甘肅省天祝藏族自治縣與涼州區境內的雜木河干流上,是雜木河毛藏寺———渠首河段規劃的第三座梯級電站。電站安裝有2臺單機容量為9000kW的立軸混流式水輪發電機組和1臺單機容量為5000kW的立軸混流式水輪發電機組(簡稱小機),總裝機容量23MW,多年平均發電量7938萬kW·h,年利用小時3451h。

1、概述

雜木寺電站位于甘肅省天祝藏族自治縣與涼州區境內的雜木河干流上,是雜木河毛藏寺———渠首河段規劃的第三座梯級電站。電站安裝有2臺單機容量為9000kW的立軸混流式水輪發電機組和1臺單機容量為5000kW的立軸混流式水輪發電機組(簡稱小機),總裝機容量23MW,多年平均發電量7938萬kW·h,年利用小時3451h。

電站裝有2套壓力為3.0MPa、公稱直徑1.1m和1套公稱直徑0.9m的金屬硬密封蝶閥。

3臺機組蝶閥經過2a的運行,閥板出現大量漏水現象,雖然廠家專業技術人員到現場對缺陷進行了反復處理,但是處理完畢以后僅使用了6個月又開始出現大面積漏水。經過仔細檢查、分析,首次在1號機組蝶閥上使用高分子材料替代柔性石墨材料的方法,解決了閥門漏水的問題。

雜木寺電站機組最大水頭224.5m,最小水頭193m,額定水頭196m,大機額定流量5.466m3/s,小機額定流量3.033m3/s,多年平均含沙量0.556kg/m3,汛期(5~9月)平均含沙量0.634kg/m3,多年平均懸移質輸沙量12.1×104 t,泥沙中值粒徑0.019mm。

2、現象描述

雜木寺電站3臺機組相繼于2010年11月陸續投產發電,投產初期3臺蝶閥均正常,未發現漏水現象。在2011年主汛期期間,對3號機組蝸殼流道進行檢查時,發蝶閥閥板密封處有漏水現象;初期為少量滲漏,為針尖大小,水柱噴射長度約為0.5m左右,檢修人員還能順利地進入蝸殼內工作。但是在接下來的幾個月內,蝶閥漏水量逐漸增大,到后期,漏水量達到拇指粗細,噴射長度達到2m,水流末端呈霧狀,打開蝸殼進人門后,整個流道內被水霧籠罩,檢修人員無法進入蝸殼內作業。

在2012年1月檢修期間,電站對引水隧洞進行排水,將隧洞內的蓄水放空,廠家技術人員對蝶閥密封漏水處進行了修復處理,更換了部分石墨密封墊層;但是處理完畢以后僅使用了6個月又開始逐漸出現大面積漏水。因漏水較大且壓力較高,導致機組無法正常停機且蝶閥關閉后人員無法進入閥后機組蝸殼內,對電站安全生產工作和作業人員的安全造成了極大的隱患。

3、原因分析

3.1、結構介紹

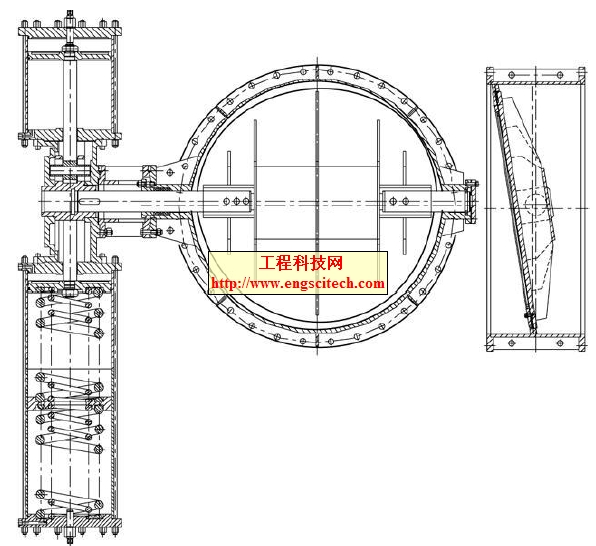

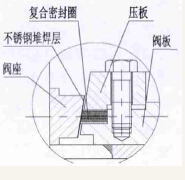

雜木寺電站蝶閥金屬密封閥座上堆焊不銹鋼層,與之對應的閥板密封面材料采用不銹鋼+柔性石墨復合圈(見圖1)。設計時考慮兩密封面材料之間有相對硬度差,避免了閥門密封面在開、關過程中的膠合與擦傷,可以提高蝶閥使用壽命。

圖1 金屬密封結構示意

3.2、廠家意見

在蝶閥發現漏水后,廠家給出了初步分析意見:最大的可能是水質的影響,水中泥沙顆粒較大,在蝶閥關閉時,沙粒被夾在復合密封圈和閥座間,沙粒硬度大,損傷了密封面。

3.3、漏水處檢查

從檢查蝶閥漏水處的密封座以及閥板的情況看,在漏水最大的閥座處有規格、大小不一的蜂窩狀凹坑,呈現不規則排列。閥板對應的漏水處,石墨圈材料已經沒有了,不銹鋼圈也出現犬齒狀的缺失,并且凹坑內和不銹鋼圈的犬齒處都非常光亮,底部也非常光滑。

從上述跡象明顯可以看出,這些損傷是氣蝕破壞所致,并非擠壓沙粒形成。氣蝕是水利機械中常會遇到的一種損壞形式,是流體在高速流動和壓力變化條件下,與流體接觸的金屬表面上發生洞穴狀腐蝕破壞的現象,常發生在如離心泵葉片葉端的高速減壓區。氣蝕的特征是先在金屬表面形成許多細小的麻點,然后逐漸擴大成洞穴,當液體在與固體表面接觸處的壓力低于它的蒸汽壓力時,將在固體表面附近形成氣泡;另外,溶解在液體中的氣體也可能析出而形成氣泡。隨后,當氣泡流動到液體壓力超過氣泡壓力的地方時,氣泡便潰滅,在潰滅瞬間會產生極大的沖擊力和高溫。固體表面經受這種沖擊力的多次反復作用,材料發生疲勞脫落,使表面出現小凹坑,進而發展成海綿狀。嚴重的氣蝕可在表面形成大片的凹坑,深度可達20mm。

3.4、造成氣蝕的原因

從結構上看,密封板的密封材料是多層石墨材料和不銹鋼圈疊壓而成,每層的石墨圈厚度為3mm,不銹鋼圈的厚度為2mm,在整個密封面上呈現出1層不銹鋼圈和1層石墨圈交錯重疊的情況。在密封面使用石墨材料主要是利用石墨的耐磨性和潤滑作用,防止蝶閥開啟、關閉過程中出現膠合與擦傷;但是石墨材料由于分子間層與層間距大,結合力小,質地軟并且易碎,在使用時輕微的磕碰就會掉塊、脫落。運行石墨材料直接被水流沖刷,局部掉塊、脫落后,在夾層中間就出現凹坑,在高速水流的長期沖刷下,凹坑兩側逐漸被氣蝕,面積逐步擴大,深度逐漸加深。閥門關閉后與閥板對應的閥體密封圈也同步逐漸發生氣蝕。

4、處理方法

4.1、方案確定

經過現場檢查,2、3號蝶閥氣蝕破壞較嚴重,密封面現場無法修復,故返回專業廠家進行加工消缺。1號蝶閥氣蝕較輕,閥體及閥板氣蝕坑深度只是表面局部。借鑒高水頭球閥的密封材料要求,在球閥的密封面上采用高分子材料(即聚四氟乙烯)作為密封材料使用,密封效果滿足使用條件要求;而且聚四氟乙烯具有高韌性、高強度的特點,且也具有一定的潤滑效果,克服了石墨材料的弱點。經過分析對比,決定在1號蝶閥上采用高分子材料的密封圈更換石墨圈的方案。

4.2、工藝方案

這里重點介紹1號蝶閥更換高分子材料的工藝方法。

原來的石墨密封圈與不銹鋼密封圈均為7層,相互交錯布置。為穩妥起見,決定先更換外側2~3層石墨圈,待蝶閥經過一個汛期后,視氣蝕情況再做決定。

1)材料準備

現場準備與石墨圈厚度相同的2mm聚四氟乙烯板(寬1.2m,長3m)以及裁紙刀等工具。

2)粘接材料的選擇

現場經過多次反復試驗,最終使用魚珠膠能很好將聚四氟乙烯板粘接在不銹鋼圈上。

3)步驟

①先將1號蝶閥全開,拆下閥板的密封壓板以及第一層不銹鋼圈,連同粘接在不銹鋼圈上的石墨圈一并拆下。

②清理壓板及不銹鋼圈上的石墨圈,并用酒精擦洗干凈。

③將聚四氟乙烯板平放在檢修間的地板上,擦拭干凈,涂抹魚珠膠,粘接壓板,粘接不銹鋼圈。

④放置好不銹鋼板后,用1塊10mm厚的鋼板壓在粘接好的不銹鋼板上;在壓的鋼板上放置加熱板,將溫度控制在80℃。

⑤12h后,取走加熱板、壓板,此時不銹鋼圈已經與聚四氟乙烯板可靠地粘接在一起,用裁紙刀沿著不銹鋼圈裁下聚四氟乙烯板。

⑥回裝粘接好的不銹鋼圈及壓板,至此安裝消缺工作全部結束。

5、結語

處理后的蝶閥已經使用多月,目前密封效果良好,漏水量明顯減少。采用聚四氟乙烯板替代石墨材料的方法目前在國內尚屬首次。