高溫蝶閥閥軸連接鍵結構改造

重油催化裂化裝置高溫蝶閥是煙氣輪機入口管線上控制高溫煙氣流量的重要設備,本文對高溫蝶閥存在的問題進行了分析,并通過對高溫蝶閥轉軸與閥板的連接鍵進行結構改造,解決了高溫蝶閥因閥板變形而導致的密封失效問題,節約了檢修時間及費用。

1、高溫蝶閥的作用

重油催化裂化裝置采用四機組配置,由電機/發電機、汽輪機、軸流風機和煙氣輪機組成。煙氣輪機利用再生高溫煙氣作為工作介質做功,將能量傳遞給軸流風機,多余的功用來發電,反之當功率不夠時,則由同步電機補充。生產中四機組是根據反應-再生系統的需要適時改變供風量,在風量改變后,如果沒有對煙氣輪機入口高溫蝶閥的開度作出相應的調整,會導致大量煙氣從雙動滑閥通過,從而造成發電量偏低,煙氣輪機功率損失過大。

高溫蝶閥用于催化裂化能量回收裝置,煙氣輪機之前做為控制再生器的壓力及通過煙氣輪機煙氣流量的調節閥,是用來調節煙氣輪機入口管路系統通斷及流量控制的部件,它是為催化裂化能量回收系統設計的,安裝在煙氣輪機的入口管線上通過它可以對能量回收機組的運行狀態進行控制,并參與機組的自保,同時它和能量回收系統中的旁路閥共同對催化兩器差壓進行控制。與一般調節蝶閥的不同點主要在于高溫蝶閥允許的泄漏量很低,設計上要求能夠達到0.5/1000,而一般調節閥的泄漏量為3~5%。另外,當再生器發生二次燃燒或煙氣輪機發生故障(如軸承溫度過高,軸向位移過大等)時,通過危急控制系統,可緊急關閉蝶閥,避免事故的發生。

2、高溫蝶閥工作原理

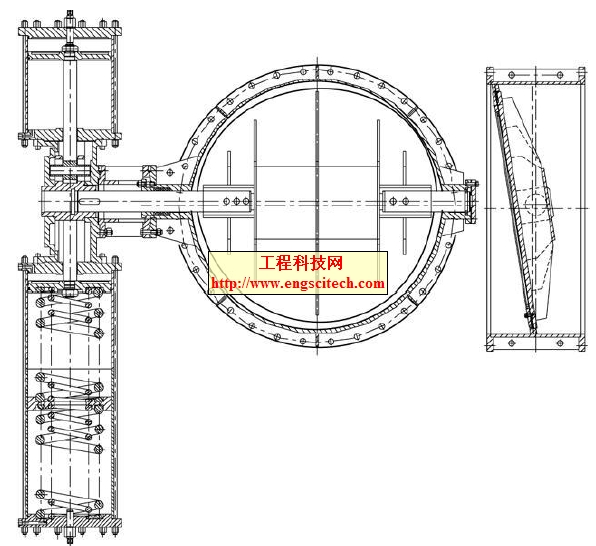

高溫蝶閥主要由執行機構、閥軸、閥板、限位裝置、密封裝置、電液控制裝置組成。

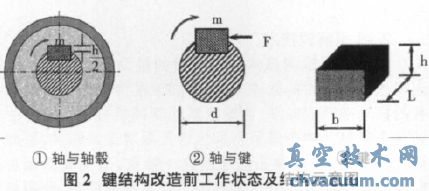

該高溫蝶閥的執行是帶液壓站的液壓與手動的兩用傳動系統,在高壓齒輪油泵的作用下,液壓油最終進入執行機構油缸,作用于油缸內部活塞,平衡單作用彈簧的推力,正常工作時,彈簧力和油壓達到平衡狀態蝶閥就達到靜止狀態。當蝶閥需要開啟或閉合時,執行機構就將扭矩傳遞給閥軸,閥軸與閥板通過鍵連接,再將扭矩通過鍵的傳遞給閥板,這樣就達到了煙氣的調節目的。

3、問題及分析

重油催化裂化裝置四機組高溫蝶閥在長時間運行后表現出來的問題主要有:①閥體本身動作不夠靈活,油泵壓力要達到比初始安裝設計壓力高很多才能動作;②蝶閥儀表控制系統電磁閥伺服閥在控制中經常出現電壓不夠的問題,從而使得信號與實際動作不連貫;③儀表給關閉信號后,閥體關閉不嚴,而且由于本身設計的傳動機構限位問題,手動也無法達到設計要求的閉合狀態。

出現以上問題的原因可能有以下幾個方面:①該閥執行機構完全關閉的狀態下,該閥閥板密封間隙上下應均勻分布。但該閥采用水平安裝調節使用,閥體因剛度差所引起的變形主要來自于蝶閥受自身重力和閥板閥軸、傳動裝置和附件重力作用產生變形,蝶閥水平安裝閥體變形后與管路相連接,其變形得不到恢復保持下來。閥體變形后,閥體通道呈橢圓形,導致閥體密封圈與閥板密封圈不能均勻的接觸。②該高溫蝶閥靠蝶板控制管路內部的介質,在截斷時,蝶板受高溫介質的壓力作用而產生變形,使蝶板的密封面與閥體密封面脫離,不能有效的起到密封效果。嚴重時,使閥板的轉動受到卡阻,閥門不能正常工作。③介質高溫煙氣中含有大量催化劑粉塵、水蒸氣,均會產生積聚。高溫蝶閥在長期不動作時也可能造成閥門阻塞卡位。④該閥因儀表伺服閥經常出現供壓不夠,導致閥位調節系統無法控制閥板開關到位,使得閥體機械行程與信號的顯示不一致。

通過以上分析得出,該閥閥板密封被破壞,從而導致執行機構調整失效,造成蝶閥密封失效關閉不嚴。重油催化裂化裝置煙氣輪機在出現故障的情況下,高溫蝶閥需要緊急關閉,以切斷高溫煙氣,煙氣輪機停車檢修,四機組中的其它三機組可以照常運轉,整個裝置可繼續運行不影響裝置的正常生產,所以必須解決高溫蝶閥的泄漏問題。

4、解決方案

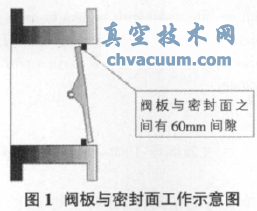

該高溫蝶閥儀表伺服閥供電不足的問題在跟換配件后就能正常使用。主要問題是檢修拆卸閥體后,發現液壓執行機構在行程最大時,該閥閥板與密封面之間的還有60mm間隙。通過對閥體執行機構的解體分析,液壓缸的最大行程有限定且不能進行更改,所以不能通過行程來調節閥板的最大運轉角度以達到密封。經過研究,設計出了新型結構鍵來解決上述存在的較大間隙問題,并且經過強度校核計算,新型結構鍵能夠滿足機械強度設計要求和工藝要求。

閥軸的主要作用就是在工藝需求和儀表信號的控制下按照一定的角度進行旋轉,通過鍵的作用把扭矩傳遞給閥板以達到閥開度的要求。保持閥板對閥體的相對位置,閥軸要承受介質的作用力和傳遞驅動裝置對蝶板的傳動力,保證閥門的調節控制或截斷功能。要改變鍵的結構來補償閥板密封不到位的缺陷,必須先通確定鍵所需的補償位置(補償寬度)。如下:

由圖1可以看出,執行機構運行至關閉位置時,閥板和密封面之間還有60mm的間隙,已知閥板傳動軸的軸徑為:d=Φ200mm;閥板直徑為:Φ=2600mm。

根據三角形相似定律可以推算出圖2中偏鍵的尺寸:X=60×(100/1300)=4.6mm。

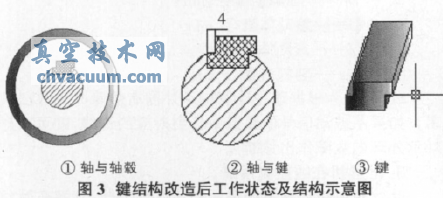

閥軸的作用是保持閥板對閥體的相對位置,而閥軸要承受介質的作用力和傳遞裝置(即液壓系統)對閥板的傳動力,其中主要傳遞力來源于液壓系統,在改造后,必須校核新型鍵是否能滿足當前工藝系統的設計要求。選用45#鋼作為鍵的材料,加工鍵的結構如圖3所示。

①高溫蝶閥的技術參數:

最大傳動扭矩:T=450kg·m=450×9.8N·m=4410N·m=4410000N·mm

鍵料:45#鋼

②鍵的參數:

軸的直徑:d=200mm

鍵的寬度:b=28mm

鍵的高度:h=16mm

鍵的長度:L=168mm

結構改造后鍵的最小寬度為b1=b-x=28-4.6=23.4mm

鍵的受力(式中:m傳遞的扭矩N·mm):

F=2m/d=2×4410000/200=44100N

③剪切應力和擠壓應力的強度校核:

選取45號鋼作為鍵的材料,因該鍵屬于輕微沖擊,可得:普通平鍵聯結鋼材料的許用擠壓應力在輕微沖擊載荷下為[σp]=100~120,鋼材的抗剪設計強度為抗拉設計強度的0.58,所以[τ]的范圍是58~69.6。

普通平鍵連接的擠壓強度條件是:σp=4T/dhl≤[σp](式中l為鍵的工作長度,即l=L-b=168-28=140mm)。所以σp=4T/dhl=4×4410000/200×16×140=39.38<[σp]。

普通平鍵連接工作時,鍵的側面受到擠壓,同時受到剪切作用。通常情況下,擠壓破壞是主要的失效形式,一般情況下只需要進行擠壓強度效核。但因為該鍵的結構發生變化,所以我們也必須進行平鍵的剪切強度效核:

普通平鍵連接的剪切強度條件是:τ=Fs/A=F/b1l≤[τ]

τ=Fs/A=F/b1l=44100/23.4×140=13.46<[τ]

結論:所選材料和改變結構后的鍵強度足夠。

經過校核后,改造的鍵能滿足蝶閥傳動機構的設計要求。在傳遞扭矩的過程中不會因為載荷過大造成鍵工作狀態的破壞,可以應用于該蝶閥的傳動機構上。

5、日常維護

為確保煙氣能量回收系統的可靠性,徹底消除設備故障,可以通過以下維護檢驗來加強高溫蝶閥的日常管理。①高溫蝶閥系統壓力高,工作環境苛刻,比例伺服閥等精密部件的維護十分關鍵,最好利用檢修機會對油路的密封元進行檢查更換,專業人員對油路進行清洗,油泵檢修,濾芯更換,蓄能器進行更換等。對控制卡件和電儀元件進行檢測,確保正常使用。②因為高溫蝶閥工作環境苛刻,所以要蝶閥要定期進行活動檢查,以不影響煙氣量為宜,開度最好掌握在85%-100%,可以防止閥體卡塞或發現蝶閥故障。③做好日常巡檢及檢修記錄,對于切換油泵、泄漏、更換配件、閥的開度調節等做好記錄,通過這些可以分析閥體在出現故障時的問題所在,能對癥下藥及時解決問題。④因為蝶閥工作溫度比較高、粉塵多,所以要做好轉動部件的潤滑工作,確保因機械部件磨損造成閥體動作失靈。

6、運行效果

通過轉軸連接鍵的改造,解決了高溫蝶閥因閥板變形而導致的密封失效問題,且在最大程度上節約了檢修時間和費用。經過長時間的運行,該高溫蝶閥工作平穩,運行情況良好,其閥板的密封效果十分良好,滿足裝置正常運行需求。