軌道球閥閥桿失效分析及其結(jié)構(gòu)改進(jìn)方案

探討了軌道球閥分段式閥桿斷裂原因,分析了失效閥桿的光譜、金相以及硬度檢測結(jié)果,提出了適合閥門實際工況的解決方案。

1、概述

軌道球閥綜合了球閥、閘閥和截止閥的結(jié)構(gòu)特點,具有閥門啟閉時密封面無摩擦和操作扭矩低等優(yōu)點,在煤化工系統(tǒng)中得到廣泛的應(yīng)用。某煤制油公司制氫裝置膜分離系統(tǒng)的空壓機管道上應(yīng)用的國外進(jìn)口手動軌道球閥,其規(guī)格為NPS 8,壓力等級Class 1 500,工作壓力19. 5MPa,閥桿為分段式結(jié)構(gòu)。在空壓機檢修時需要對閥門進(jìn)行操作,但閥門開啟或關(guān)閉階段均發(fā)生過閥桿斷裂現(xiàn)象。

2、問題分析

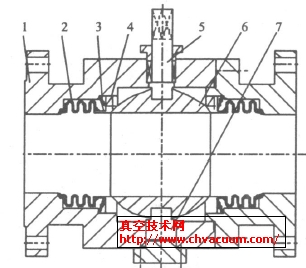

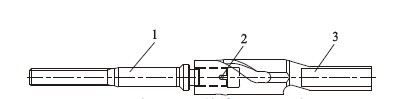

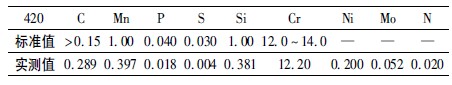

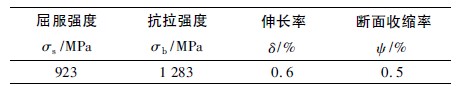

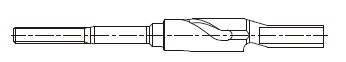

軌道球閥啟閉過程中,閥桿既受旋轉(zhuǎn)運動扭力,同時也承受上下運動的推力和拉力。分段式閥桿分為上、下兩部分。上閥桿部分包括梯形螺紋段、填料密封段以及倒密封段,下閥桿部分包括螺旋槽段、楔形段以及扁方段。上下兩段閥桿由螺紋加防轉(zhuǎn)銷連接( 圖1) ,其損壞的部分為下閥桿( 圖2) ,而上閥桿沒有損壞。檢測得到損壞的下閥桿材料中各元素含量( 表1) ,其符合420 材料的要求。對損壞的閥桿取樣測試,得到其硬度( 表2) 、金相( 圖3) 及拉伸試驗( 表3) 結(jié)果。

1. 上閥桿2. 防轉(zhuǎn)銷3. 下閥桿

圖1 軌道球閥閥桿組合件

圖2 下閥桿損壞形貌

表1 各元素檢測值Wt %

表2 硬度檢測HRC

表3 力學(xué)性能測試

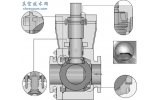

圖3 金相組織圖

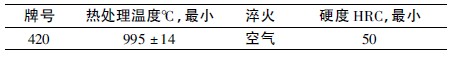

考慮到取樣為閥桿內(nèi)部和熱處理的淬透性,結(jié)合ASTM A276 標(biāo)準(zhǔn)規(guī)定的熱處理要求( 表4) ,可以判斷閥桿的熱處理工藝為淬火處理。經(jīng)過分析,確定損壞的下閥桿材料為淬火處理的420。

表4 ASTM A276 規(guī)定的420 熱處理條件

根據(jù)閥桿斷裂缺口形狀( 圖4) 分析,斷裂處屬于應(yīng)力集中區(qū)域,該處結(jié)構(gòu)復(fù)雜,包括內(nèi)螺紋退刀槽、外軌道槽的斜面部分以及上下閥桿連接的防轉(zhuǎn)銷孔。然而軌道球閥操作扭矩只有普通球閥的1 /4甚至更低,而所測閥桿材料抗拉強度達(dá)1 200MPa 以上,因此結(jié)構(gòu)上應(yīng)力集中和材料的強度不夠并不是造成閥桿斷裂的主要原因。

圖4 閥桿斷裂面

3、工況分析

閥門工況條件為氫氣和硫化氫等混合性介質(zhì),其中氫氣含量約50%,硫化氫含量約0. 2%。結(jié)合分析結(jié)果,閥桿失效的主要原因是由于氫致裂紋( HIC) 和硫化物應(yīng)力開裂( SSC) 所致。

氫致裂紋是由于鋼材在高溫高壓氫氣環(huán)境下操作時,氫氣擴散侵入鋼材中,當(dāng)冷卻過程中,由于氫來不及從鋼材中向外釋放,鋼材內(nèi)就會吸入一定的氫,從而引發(fā)裂紋。硫化物應(yīng)力開裂是含H2S 的酸性環(huán)境,當(dāng)一種易受影響材料的表面與酸性氣體接觸時,H2S 分子發(fā)生化學(xué)反應(yīng),形成金屬硫化物和氫原子,氫原子在應(yīng)力最高的裂紋端擴散到材料,晶格、晶格表面以及晶界上氫氣的擴散和堆積降低了材料可塑性形變的能力,引起氫脆,使裂紋更容易擴展。

軌道球閥閥桿斷裂具備了氫致裂紋和硫化物應(yīng)力開裂發(fā)生的3 個條件,即應(yīng)力、介質(zhì)和材料。①閥桿斷裂處結(jié)構(gòu)復(fù)雜,應(yīng)力集中。②閥桿密封填料位置處于軌道槽上部,即閥桿斷裂部分長期與介質(zhì)接觸,而且介質(zhì)為高壓氫氣和硫化氫等混合物。③420材料是一種馬氏體不銹鋼,經(jīng)過淬火處理后其伸長率和收縮率過小,脆性高,材料硬度過高而韌性不足。因此,閥門使用一段時間后,閥桿已經(jīng)產(chǎn)生裂紋,一旦對閥門進(jìn)行操作,即造成閥桿損壞,與軌道閥門在開關(guān)時發(fā)生閥桿斷裂的情況吻合。

4、解決方案

結(jié)合閥桿的強度要求和閥門的使用工況,可采用兩種解決方案。①保留原有閥桿結(jié)構(gòu)。上閥桿結(jié)構(gòu)簡單,采用420 材料能滿足使用要求。下閥桿結(jié)構(gòu)復(fù)雜,材料采用17 - 4PH。此方案的優(yōu)點是成較低,加工方便,裝配簡單。②將閥桿設(shè)計為一體式結(jié)構(gòu)( 圖5) ,即將上下連接的閥桿改為整體制造,閥桿材料選用17 - 4PH。雖然整體閥桿加工難度略有增加,但是不受內(nèi)螺紋退刀槽和防轉(zhuǎn)銷孔對閥桿強度削弱的影響,閥桿的整體性能得到提高。

圖5 整體閥桿

2種方案材料的控制都按照NACE MR0175 的要求執(zhí)行。

(1) 420 材料硬度控制在≤22HRC,材料的熱處理程序分3 步進(jìn)行。①奧氏體化和淬火后空冷。②最小溫度達(dá)到621℃ 回火,然后冷卻到環(huán)境溫度。③最小溫度達(dá)到621℃回火,但低于第一次回火溫度,然后冷卻到環(huán)境溫度。

(2) 17 - 4PH 材料硬度控制在≤33HRC,并采用雙重時效硬化熱處理。①在1 038 ± 14℃固溶退火,空冷或液體淬火到32℃以下。②在760 ± 14℃進(jìn)行第一次沉淀硬化,保溫至少2h,空冷或者液體淬火到32℃以下。③在621 ± 14℃進(jìn)行第二次沉淀硬化,保溫至少4h,空冷或者液體淬火到32℃以下。

5、結(jié)語

改進(jìn)后的閥桿保證了軌道球閥在含硫化氫工況下的長期有效運行。閥門設(shè)計和制造時,應(yīng)根據(jù)實際使用工況,尤其是在苛刻工況下,作出一些有針對性的差異設(shè)計,嚴(yán)格遵照相關(guān)標(biāo)準(zhǔn)或高于標(biāo)準(zhǔn)執(zhí)行,才能滿足實際需要和客戶要求。