金屬密封球閥球體與閥桿接觸部位的優(yōu)化設(shè)計

1、概述

金屬密封球閥廣泛應(yīng)用于石油、煤化工、電力和冶金等行業(yè)。隨著閥門產(chǎn)品的大量使用,對其產(chǎn)品質(zhì)量和結(jié)構(gòu)設(shè)計提出了更高的要求。CAE(ComputerAidedEngineering)技術(shù)為解決這個問題提供了一種有效的方法。采用CAE分析,可以減少設(shè)計、試驗和修改過程中反復(fù)的次數(shù),減少設(shè)計時間,降低設(shè)計工耗和成本。有限元分析是CAE技術(shù)中應(yīng)用的一種方法。本文采用有限元分析的方法優(yōu)化金屬密封球閥的設(shè)計。

2、問題提出

浮動球金屬密封球閥的閥桿與球體接觸部位應(yīng)力過大時常引起硬化層剝落。當硬化層局部剝落擴展至整個球面時,輕則導(dǎo)致閥門無法密封,重則使得球體卡塞,無法正常啟閉,致使整個系統(tǒng)失效。針對這種情況,采用Ansys軟件優(yōu)化球體與閥桿接觸部位設(shè)計。

首先,采用常規(guī)計算方法設(shè)計球體與閥桿接觸部位。球體與閥桿的材料為ASTMA564/A564M17-4PH,熱處理按H1150M,其抗拉強度為795MPa,按[σy]=σb/6~σb/4=132.5~198.75,取[σy]=193MPa。

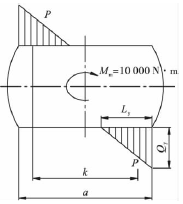

在設(shè)計閥桿與球體連接結(jié)構(gòu)時,除應(yīng)滿足所傳遞的最大扭矩外,還要保證不因為局部接觸應(yīng)力過大而造成對該部位整體結(jié)構(gòu)的損傷。由于閥桿與球體連接部分是間隙配合,因此在接觸面上的比壓分布是不均勻的(圖1)。常規(guī)的計算方法是近似地采用擠壓長度Ly=0.3a,作用力矩的臂長K=0.8a,則擠壓應(yīng)力σy為

圖1 閥桿頭部的比壓分布

式中 Mm———閥座密封面與球體間的摩擦轉(zhuǎn)矩,N·mm;a———閥桿正方形邊長,矩形截面的長邊邊長,mm;h———閥桿頭部插入球體槽的深度,mm

根據(jù)計算得出Mm=10kN·m,取閥桿與球體接觸矩形邊長a=50mm,閥桿伸入球體槽的深度h=1.8a,則σy=370.4MPa>[σy]。經(jīng)分析,計算所得的擠壓應(yīng)力遠遠超出材料的許用擠壓應(yīng)力值。為滿足材料要求,只能加大閥桿與球體接觸部位的尺寸。僅調(diào)整矩形邊長a=62.5mm,則σy=189.6MPa>[σy],其滿足了材料要求。但是由于閥桿與球體接觸部位的尺寸加大將減弱球體的強度,加大閥門的結(jié)構(gòu)。于是,考慮通過有限元計算,在結(jié)構(gòu)尺寸不變的情況下,采取結(jié)構(gòu)調(diào)整降低閥桿與球體接觸處的擠壓應(yīng)力。

3、優(yōu)化設(shè)計

在Ansys有限元計算中應(yīng)力應(yīng)變分析步驟主要包括前處理、求解及后處理3個步驟。

3.1、前處理

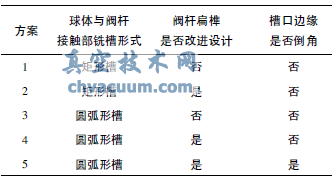

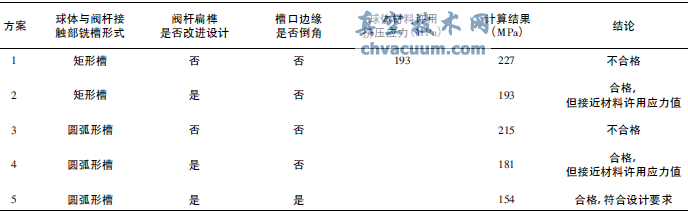

有限元分析的前處理工作包括計算模型的建立及模型網(wǎng)格的劃分,可以用UG,PROE或者SOLIDWORKS等三維設(shè)計軟件建立計算模型。針對球體與閥桿的使用工況,對造成球體與閥桿接觸部位破壞的結(jié)構(gòu)進行分析,確定對球體與閥桿接觸部位進行優(yōu)化,能有效減少磨損。為此,形成球體與閥桿的5種不同設(shè)計方案(表1)。

表1 設(shè)計方案

在建立有限元模型時,采用了三維立體幾何模型,根據(jù)設(shè)計方案建立了3種球體模型(圖2,①球體銑方槽。②球體滑槽,接觸邊緣倒圓角。③球體滑槽,接觸邊緣不倒圓角)和2種閥桿模型(圖3,①閥桿扁榫,②閥桿扁榫與球體接觸部位高出0.8mm)。

(a)球體銑方槽(b)球體滑槽,接觸邊緣倒圓角(c)球體滑槽,接觸邊緣不倒圓角

圖2 球體模型

(a)閥桿扁榫(b)閥桿扁榫與球體接觸部位高出0.8mm

圖3 閥桿模型

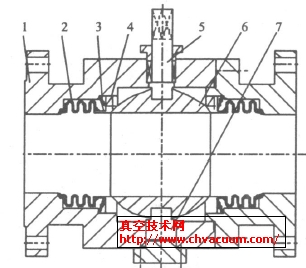

在Ansys工作環(huán)境中對模型的材料特性、楊氏模量、單元類型及實用常數(shù)等進行設(shè)定,通過求解得計算模型的網(wǎng)格劃分圖(圖4)。

圖4 計算模型的網(wǎng)格劃分

3.2、求解

在進行有限元計算求解之前,首先進行環(huán)境設(shè)定,即給出約束條件。圖5給出了球閥球體與閥桿力學(xué)模型,通過計算得閥座密封面與球體的摩擦轉(zhuǎn)矩為10kN·m扭矩,作用在閥桿兩鍵槽處的力為191kN,設(shè)定填料函處具有無摩擦固定支承,球體與閥座接觸面設(shè)定為瞬間固定支承。

圖5 球體與閥桿力學(xué)模型-受力分析

(1)方案1

在球體與閥桿接觸部銑方槽,閥桿扁榫不更改。通過Ansys分析軟件的求解計算,得到球體與閥桿接觸部變形圖及應(yīng)力圖(圖6)。在應(yīng)力圖中,球體與閥桿接觸處最大應(yīng)力值比較集中在球孔邊緣處很小的兩塊區(qū)域,這兩塊區(qū)域極易產(chǎn)生破損失效,此結(jié)構(gòu)球體閥桿槽最大應(yīng)力σy=227MPa,超出了材料最大許用應(yīng)力值,故不合格。

(a)球體與閥桿接觸部變形圖(b)球體與閥桿接觸部應(yīng)力圖

圖6 方案1

(2)方案2

在球體與閥桿接觸部銑方槽,閥桿扁榫更改。通過Ansys分析軟件的求解計算,得到球體與閥桿接觸部變形圖及應(yīng)力圖(圖7)。在應(yīng)力圖中,球體與閥桿接觸處最大應(yīng)力區(qū)域由兩側(cè)改為中間,其最大應(yīng)力值得到了降低σy=193.355MPa,但最大應(yīng)力值還是超過了材料的許用應(yīng)力[σy],故需通過進一步的改進設(shè)計優(yōu)化結(jié)構(gòu)。

(a)球體與閥桿接觸部變形圖(b)球體與閥桿接觸部應(yīng)力圖

圖7 方案2

(3)方案3

在球體與閥桿接觸部銑圓弧槽,閥桿扁榫不更改。通過Ansys分析軟件的求解計算,得到球體與閥桿接觸部變形圖及應(yīng)力圖(圖8)。在應(yīng)力圖中,最大應(yīng)力σy=215.589MPa,最大應(yīng)力值超出材料許用應(yīng)力[σy],故不合格。

(a)球體與閥桿接觸部變形圖(b)球體與閥桿接觸部應(yīng)力圖

圖8 方案3

(4)方案4

在球體與閥桿接觸部銑圓弧槽,閥桿扁榫更改。通過Ansys分析軟件的求解計算,得到球體與閥桿接觸部變形圖及應(yīng)力圖(圖9)。在應(yīng)力圖中,最大應(yīng)力σy=181.446MPa,雖然該結(jié)構(gòu)的計算模型求解后最大應(yīng)力值小于材料的許用應(yīng)力值,但其值接近材料許用應(yīng)力[σy],為此需要進一步的優(yōu)化設(shè)計。

(a)球體與閥桿接觸部變形圖(b)球體與閥桿接觸部應(yīng)力圖

圖9 方案4

(a)球體與閥桿接觸部變形圖(b)球體與閥桿接觸部應(yīng)力剖視圖

圖10 方案5

(5)方案5

球體與閥桿接觸部銑圓弧槽,閥桿扁榫做更改,同時為了更好地防止應(yīng)力集中,面接觸處銳部倒圓角。通過分析軟件的求解計算,得到球體和閥桿接觸部變形圖及應(yīng)力剖視圖(圖10)。在應(yīng)力圖中,最大變形量0.018mm,最大應(yīng)力σy=154.539MPa,最大應(yīng)力值小于材料許用擠壓應(yīng)力值[σy],滿足設(shè)計要求。同時由于接觸部所受最大應(yīng)力處遠離金屬密封球閥球體涂層易剝落區(qū)故此設(shè)計改進較為合理。

3.3、后處理

通過分析5種方案(表2),其采用方案5的設(shè)計方法時,金屬密封球閥的閥桿與球體接觸處的擠壓應(yīng)力小于材料許用擠壓應(yīng)力值,球體與閥桿接觸部位設(shè)計合理,有效。

表2 5種不同方案的計算結(jié)果

4、結(jié)語

計算結(jié)果表明,球體圓口倒角和閥桿扁榫特殊的高平臺凸起設(shè)計,能在不增大球閥結(jié)構(gòu)和不降低球體強度的基礎(chǔ)上,有效的降低局部的接觸應(yīng)力。在閥門設(shè)計過程中,當傳統(tǒng)的設(shè)計方法不能滿足設(shè)計要求時,采用基于Ansys的分析與設(shè)計方法可以有效地優(yōu)化產(chǎn)品設(shè)計,使其滿足性能要求,從而提高閥門設(shè)計的質(zhì)量和效率。