清管閥球體鈷基硬質合金表面的堆焊

針對清管閥球體表面硬質合金堆焊及裂紋補焊問題,進行了氬弧焊工藝試驗。結果表明,可以在免預熱、免熱處理的情況下進行HS111 的堆焊。對于球體表面鈷基硬質合金裂紋的補焊,應采取堆焊過渡層、預熱及焊后回火處理等嚴格的工藝措施。

1、概述

常規的清管閥球體表面,通過Ni-P 化學鍍進行硬化處理。在某些特殊工況介質場合,如含有大量固體硬顆粒的介質,球體表面受到沖刷和磨損,容易造成閥門泄漏,必須選擇Ni-P 化學鍍以外的其他硬化方式。目前常用的密封面硬化方式有超音速火焰噴涂、鎳基合金熱噴涂、激光熔覆、鍍硬鉻和堆焊硬質合金等。對于試制的高壓硬密封清管閥,根據生產條件,選擇通過手工鎢極氬弧焊堆焊工藝,使球體表面獲得較厚的堆焊層,達到耐腐蝕和耐沖刷的目的。

2、焊接材料

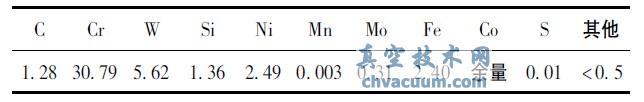

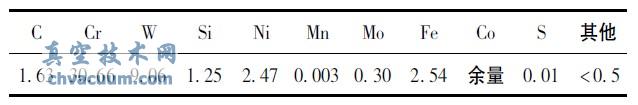

試驗選用HS111(ER CoCr - A) (表1) 和HS112(ER CoCr - B) (表2) 鈷基硬質合金堆焊焊絲。

表1 HS111 焊絲的合金成分Wt,%

表2 HS112 焊絲的合金成分Wt,%

3、堆焊工藝試驗

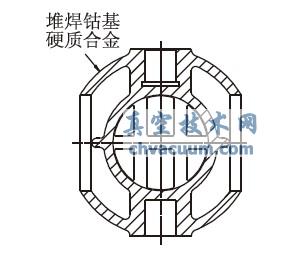

選用8in. (DN200mm) 清管閥球體(圖1) 進行堆焊工藝試驗。球體材料為正火處理的WCB。首先按球體需2.5mm 合金厚度加工球體表面焊前尺寸,待焊部位粗加工后,進行著色檢測,清除氣孔、砂眼和裂紋等鑄造缺陷。

圖1 8 in. 清管閥球體

3.1、堆焊HS111

試驗工件不預熱,焊后不進行熱處理。焊絲直徑Φ4.0mm,焊接電流220 ~ 240A,電弧電壓10 ~12V,氬氣流量8 ~ 10L /min。焊前將球體表面的油污清理干凈。焊接過程中,焊絲不能與高溫的鎢極接觸,焊絲端部不能移出氬氣保護區。更換焊絲或收弧時填滿弧坑,并且及時對紅熱的焊縫進行錘擊消除應力。共堆焊2 層,焊層厚度4 ~ 4. 5mm。因球體較大,采取焊工輪流施焊的方式,保證層間溫度≥200℃。焊后用10 倍放大鏡檢查,未發現裂紋。

3.2、堆焊HS112

①直接在WCB 基體上不預熱堆焊HS112。焊接規范參數同HS111 的堆焊。完成30mm 寬、2.5mm 厚的焊層堆焊后,目測檢查,焊層有10 處開裂( 徑向裂紋) 。屬于塑性不足,冷速過大造成的冷裂紋。

②在WCB + HS111 基體上堆焊HS112。在WCB 基體已經堆焊一層2. 5mm 厚的HS111 焊層上堆焊HS112。工件預熱500℃ × 1h,堆焊層寬20mm,焊層厚2.5mm,焊一層,焊接規范參數同HS111 的堆焊。焊接過程中工件溫度≥450℃,焊完一圈即發現1 處開裂。焊后回火600℃ × 1h,降溫至120℃出爐,發現3 處開裂,皆為徑向裂紋。經分析,HS112 焊絲硬度高,脆性大,無論是直接在WCB 基體上堆焊,還是高溫預熱后在WCB +HS111 焊縫上堆焊,都無法避免冷裂紋的產生。

3.3、裂紋補焊

(1) HS112 焊層裂紋補焊

方法1 將工件上裂紋清除干凈后,工件預熱500℃ × 1h,直接用HS111 補焊,裂13 處。分析原因,由于裂紋已擴展到母材基體,補焊的合金厚度超過4mm,脆性過大,造成開裂。

方法2 將工件上裂紋清除干凈后,工件預熱300℃ × 1h,采取ER308 焊絲打底焊+ HS111 焊絲蓋面焊工藝,焊后進行300℃ × 1h 回火處理,降溫至120℃出爐。用10 倍放大鏡檢查,未發現裂紋。

(2) HS111 + HS112 焊層裂紋補焊

將工件預熱500℃ × 3h,采取ER308 焊絲打底焊+ HS111 蓋面焊工藝,焊接規范參數同HS111 的堆焊,焊后進行500℃ × 1h 回火處理,降溫至120℃出爐。用10 倍放大鏡檢查,未發現裂紋。

3.4、試驗結果分析

①HS111 焊絲可在免預熱的條件下進行球面堆焊,焊后不需進行熱處理。

②HS112 焊絲無論采取預熱還是堆焊HS111過渡層的方式,都不能避免裂紋的產生。

③裂紋補焊時,必須采取嚴格的預熱和焊后回火處理措施,補焊難度較大。

4、堆焊層的加工及檢測

堆焊完成后,用車球機粗車球面,選用YG8刀頭加工,速度8r /min,進給量0.28mm。車至球體直徑方向留1.5mm 余量時,對堆焊層表面進行著色檢測,發現有微裂紋顯示,經補焊合格后,磨削至成品尺寸。球體表面粗糙度達到Ra≤0.8μm,圓度達到0.03mm。

5、結語

采取適當的工藝參數,在WCB 材質的清管閥球體表面堆焊HS111,焊前不預熱,焊后不熱處理,可以避免焊層裂紋,加工后能夠達到要求的圓度及表面粗糙度。HS112 的堆焊難度較大,不宜采用。球體表面鈷基硬質合金裂紋的補焊,要采取堆焊ER308 過渡層、預熱、焊后回火處理等嚴格的工藝措施。