LNG船用超低溫閥門設計研究

LNG船液貨系統超低溫閥門的設計、制造和試驗過程,具有特殊的要求。通過對超低溫閥門材料在低溫下的金相結構和應力變化進行分析,提出材料選用的原則和范圍,明確零部件制造過程中進行深冷處理的重要性;對超低溫閥門的特殊結構設計進行了分析,并通過模擬仿真,得出頸部長度、頸部壁厚、閥蓋與閥桿間隙、密封力等重要設計參數值的選用原則;介紹了閥門低溫性能試驗裝置系統和試驗內容及要求。

1、概述

隨著石油、化工和燃氣行業的迅速發展,尤其是液化天然氣(LNG)作為一種新興的能源迅速崛起.資料顯示,目前我國天然氣消費遠低于世界平均水平,隨著氣候變化和我國能源轉型對快速發展天然氣需求的日益增大,預計2010年天然氣供需缺口將達到200億立方米,凈進口量比重將達40%。相關調查數據顯示2010年國內將需要38艘LNG船,到2015年將超過65艘,我國對LNG船的需求將會出現一個黃金期。

然而由于我國LNG船建造才剛剛起步,設計能力尚未形成,因此與LNG船配套的裝備缺乏技術準備,作為LNG船重要配套設備之一的液貨系統超低溫閥門設計技術和生產制造技術仍被國外壟斷。目前由滬東中華建造完成的五艘LNG船上的超低溫閥門全部采用進口產品,這使得我國造船工業的附加值和核心競爭力大大降低。

隨著我國LNG船舶建造行業的快速發展和建造水平的日益提高,設計制造具有自主知識產權的LNG船用超低溫閥門顯得更加迫切和需要。

2、LNG船用超低溫閥門設計標準及規范

LNG船的設計必須符合強制性國際標準《IGCCODE國際散裝運輸液化氣體船舶構造和設備規則》的要求,該標準中第17.20.3節對閥門設計作了部分規定。

對于超低溫閥門的設計標準,國際上主要采用《BS6364低溫閥門》和《MSSSP-134對低溫閥門及其閥體/閥蓋加長體的要求》兩個標準,這兩個標準較全面地規定了低溫閥門設計和制造的要點和規則。國內標準《JB/T7749低溫閥門技術條件》是根據《BS6364低溫閥門》轉化而成。

3、LNG船用超低溫閥門材料選擇

3.1、承壓零部件材料選擇

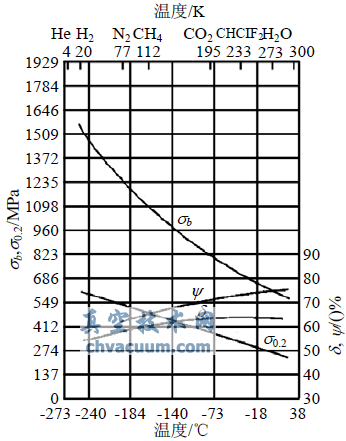

LNG船用超低溫閥門的工作溫度約-163℃,在此溫度下,金屬材料將發生低溫冷脆現象,即強度和硬度大幅提高,塑性和韌性大幅降低,影響閥門的性能和安全。為了防止材料在低溫下的低應力脆斷,在設計LNG船用超低溫閥門時,閥體、閥蓋、閥瓣等承壓零部件大多采用具有面心立方晶格的奧氏體不銹鋼、銅及銅合金、鋁及鋁合金等。由于鋁及鋁合金的硬度不高,密封面的耐磨、耐擦傷性能較差,所以在超低溫閥門中應用極少,銅合金強度較低適用于低壓的閥門。而常用的奧氏體不銹鋼材料低溫變形小,沒有明顯的低溫冷脆臨界溫度,在-200℃以下,仍能保持較高的韌性。圖1為316不銹鋼在低溫下的力學性能。

圖1 316不銹鋼低溫力學性能

但是奧氏體不銹鋼大部分在常溫下處于亞穩定狀態,當溫度降低到相變點(Ms)以下時,材料中的奧氏體會轉變成馬氏體。對于體心立方晶格的馬氏體致密度低于面心立方晶格的奧氏體,且由于部分碳原子規則化排列占據體心立方點陣位置,使晶格沿C軸方向增長,從而體積發生變化引起內部應力的增加,使原本經研磨后達到密封要求的密封面產生翹曲變形,造成密封失效。

除了低溫相變引起密封面變形失效外,溫變應力也會引起材料的彈性和塑性變形。在低溫狀態下,由于零件各部分的溫度差或由于不同組織間某些物理性能的差異,引起收縮不均,就產生了溫變應力,當應力低于材料的彈性極限時,就僅使零件產生可逆性的彈性扭曲,當某一部分的溫變應力超過了材料的屈服極限時,零件將發生不可逆轉的扭曲變形。

因此在選用超低溫閥門材料時,首先應盡量考慮金相組織穩定性較高的材料。一般采用304、304L、316、316L等,其中316L的穩定型最好,但價格較高。其次對于閥體、閥蓋等奧氏體材料制作的承壓零件必須進行低溫處理,以使材料的馬氏體轉變和變形得到充分進行后再進行精加工。低溫處理的溫度應低于材料相變溫度(Ms)且低于閥門實際工作溫度,處理時間以2h~4h為宜,如需要可以進行多次低溫處理或進行適當的時效處理。

3.2、閥桿材料選擇

低溫閥桿材料一般可采用奧氏體不銹鋼,但其機械強度較低,所需直徑較大,并且無法通過普通熱處理來提高表面硬度,使得閥桿與填料接合處比較容易相互擦傷,發生泄漏。因此對于奧氏體不銹鋼材料制作的閥桿表面必須進行鍍硬鉻或氮化處理,以提高表面硬度。

目前,國外廣泛采用沉淀硬化不銹鋼或鎳鉻合金作為超低溫閥門閥桿材料。這些材料強度和表面硬度較高,在提高閥桿性能的同時簡化了制造工藝。

3.3、密封面材料選擇

常溫下工作的閥門一般均采用金屬對非金屬材料密封副,由于非金屬材料的韌性好、彈性大、密封所需的比壓小,因此更加容易得到有效密封。

然而在低溫狀態下,由于非金屬材料的膨脹系數較大,其低溫時的收縮量與金屬密封件、閥體等耦合件的收縮量相差很多,從而致使密封力大幅下降,而產生密封失效。同時大多數非金屬材料在超低溫狀態下會發生脆性轉變,失去韌性,從而導致冷流和應力松弛。因此目前在設計超低溫閥門時,一般溫度低于-70℃就不再采用非金屬密封副材料,如一定要應用非金屬材料,一般也是通過特殊工藝加工成金屬與非金屬復合結構型式。

雖然國外資料記載的部分非金屬材料在低溫下仍具有較好的機械性能和密封性能,但是在LNG超低溫閥門應用中,仍然廣泛采用的是金屬對金屬的密封副材料。對于采用奧氏體不銹鋼做閥瓣、閥座密封副的,允許不進行表面硬化處理,直接使用。但是由于截止類閥門在啟閉過程中大多都存在密封面之間的摩擦,尤其是球閥的球體與閥座之間在整個啟閉過程中始終緊密貼合存在著摩擦,且金屬密封副所要求的密封力較大,因此未經表面硬化處理的球體與閥座之間會擦傷,從而影響球閥的密封。目前國際上普遍采用先進的超音速火焰噴涂技術(HOFV),在球體和閥座密封表面噴涂WC或鎳鉻合金,使表面硬度達到HRC68~72左右,然后經高精度研磨加工后制成。對于低溫截止閥、閘閥和蝶閥等,在密封面也需采用等離子噴涂鈷鉻鎢合金材料或氮化等措施進行表面硬化處理,以增加密封面的耐磨性和抗擦傷性,提高使用壽命。

3.4、填料及墊片密封材料選擇

由于低溫下橡膠材料的玻璃態轉變及大多數非金屬材料存在著冷脆和嚴重冷流現象,因此低溫閥閥桿與閥體間的密封無法采用密封圈的形式,只能采用填料函密封結構或波紋管密封結構。一般波紋管密封多應用于介質不允許微量泄漏和不適宜填料的場合,其單層結構的壽命很短,多層結構的成本高,加工困難,所以一般不采用。

填料函密封由于制造加工簡單,維修更換方便,在實際應用中相當普遍。目前低溫填料主要有聚四氟乙烯、石棉、浸漬聚四氟乙烯石棉繩和柔性石墨等,其中由于石棉無法避免滲透性泄漏,聚四氟乙烯線膨脹系數很大、冷流現象嚴重,所以很少采用。而柔性石墨是新發展起來的一種優良的密封材料,對氣體、液體均不滲透,壓縮率大于40%,回彈性大于15%,應力松弛小于5%,較低的緊固壓力就可達到密封。它還有自潤滑性,用作閥門填料可有效防止填料與閥桿的磨損,其密封性能明顯優于傳統的石棉材料,因此是目前最優秀的密封材料之一。

閥門的中法蘭密封和法蘭連接式閥門的外部連接,一般采用墊片形式.因墊片材料在低溫下會硬化和降低塑性,因此對應用于超低溫閥門的墊片要求更高,必須在常溫、低溫及溫度變化下具有可靠的密封性和復原性,這就要求在設計超低溫閥門墊片密封時必須綜合考慮低溫對墊片密封性能的影響。

由于低于-100℃的超低溫閥門的閥體和螺栓材料一般都采用奧氏體不銹鋼,其線膨脹系數一致,因此選用合適的墊片材料非常重要.理想的低溫密封墊材料,常溫下應比較軟,低溫下的回彈性能好,線膨脹系數小并具有一定的機械強度。在實際應用中一般采用不銹鋼帶填充石棉或聚四氟乙烯或柔性石墨纏制而成的纏繞式墊片,其中以柔性石墨與不銹鋼繞制而成的纏繞式墊片的密封效果最為理想。

3.5、緊固件材料選擇

超低溫閥門用螺栓和螺母材料必須注意低溫下的沖擊韌性,當工作溫度低于-100℃時,一般采用奧氏體不銹鋼,但奧氏體不銹鋼的屈服強度較低,容易咬死,所以須經冷作硬化,同時在螺紋部位涂二硫化鉬才可使用.另外,在螺栓螺紋根部容易引起應力集中,故應將螺栓整體制成螺紋。連接閥體和閥蓋的螺栓在復合載荷作用下容易產生疲勞破壞,應使用扭矩扳手旋緊螺母,以保證螺栓受力均勻。國外標準規定低溫閥門的螺栓螺母材料必須符合《ASTMA320/A320M-05a低溫用合金鋼和不銹鋼螺栓材料規格》和《ASTMA194/A194M-08b高溫和高壓設備用碳素鋼與合金鋼螺栓和螺母的規格》的規定。對于低溫閥門用螺栓選用GradeB8Mclass2,螺母選用Grade8M較為合適,該螺栓螺母材料等同國內標準的A4-70或A4-80。

3.6、制造過程中對材料的質量控制要求

由于低溫對材料的機械性能、應力變形等影響較大,因此對于超低溫閥門零部件在制造過程中的材料質量控制非常重要.首先與低溫介質接觸或受低溫介質影響較大的承壓金屬零部件(閥體、閥蓋、閥桿、閥盤、閥座、緊固件等),必須進行射線或超聲波無損探傷和表面著色無損探傷,以保證低溫狀態下的安全可靠。如采用焊接結構的閥體、閥蓋,則焊接處也必須進行無損探傷。對于承壓閥體、閥蓋和閥盤等鑄件材料,除了無損探傷外,還必須進行-196℃的低溫韌性沖擊試驗,三個試樣的最小試驗值必須大于27J,平均值必須大于34J,保證所用鑄件材料的低溫韌性符合安全使用要求。超低溫閥門的各零部件在加工過程中必須進行低溫深冷處理,以使材料的相變得以充分進行,減小低溫對材料的變形影響。

4、超低溫閥門結構設計

4.1、長頸部設計

超低溫閥門需要采用長頸閥蓋結構,其目的是減少外界傳入低溫介質中的熱量,保證填料函部位的溫度在0℃以上,使填料可以正常工作,防止因填料函部分過冷而使處在填料函部位的填料以及閥蓋上部的零件結霜或冷凍。

長頸閥蓋的設計主要包括頸部長度尺寸的設計和強度計算。頸部長度和材料的導熱系數、導熱面積及表面散熱系數、散熱面積等因素有關,計算過程比較繁瑣,一般由實驗法求得,通常情況下可以通過相關手冊標準進行選取。長頸部強度計算可以采用常用閥體壁厚驗算方法確定,同時在增加一定附加裕量后滿足閥體最小壁厚要求。

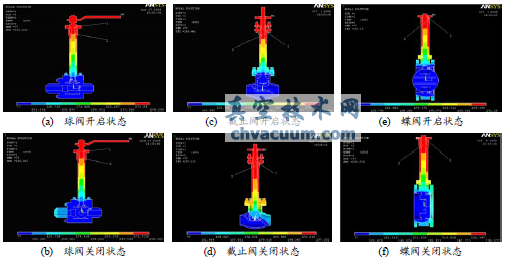

除了頸部長度尺寸對填料函部位的溫度有影響外,閥蓋壁厚、閥蓋與閥桿間間隙也同樣影響填料函溫度。為此我們對超低溫閥門的長頸閥蓋進行了溫度場的數值模擬分析(見圖2),對閥蓋的長度尺寸、頸部厚度和閥蓋與閥桿間隙等進行仿真計算分析,驗證標準推薦長度的合理性,得出頸部厚度和閥蓋與閥桿間隙等參數值的設計原則,結論如下:

1、《BS6364》和《MSSSP-134》標準中推薦的閥蓋長頸部尺寸基本能滿足填料函對溫度的要求;

圖2 超低溫閥門溫度場分布圖

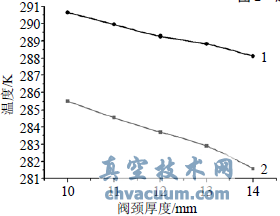

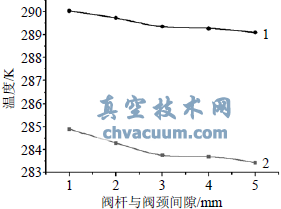

2、閥蓋長頸部壁厚對填料函溫度場分布有一定影響。隨著厚度增加,換熱面積增大同時熱阻增加,填料函溫度降低,因此在保證閥蓋長頸部強度要求的基礎上,閥蓋壁厚應取較小值。(長頸部壁厚對填料函溫度場影響曲線見圖3)

圖3 長頸部壁厚對填料函溫度場的影響

3、長頸閥蓋與閥桿間隙對填料函溫度場分布有一定影響。通過流場分析,在間隙值小于5mm范圍內,夾層內溫差引起的最大氣體流動速度非常小,其數量級在10-8以下,可以認為介質處于靜止狀態,對流換熱的影響可以忽略不計。因此間隙內以導熱和輻射傳熱為主,通過仿真得到間隙對填料函溫度場的影響曲線(見圖4),即在結構允許范圍內,間隙值應盡可能取小值。

圖4 長頸閥蓋與閥桿間隙對填料函溫度場的影響

4.2、密封結構設計

奧氏體不銹鋼在低溫時會發生部分相變,從而產生相變應力變形,同時溫度的變化也會產生溫變應力變形。因此在制造過程中需對超低溫閥門各零部件進行低溫深冷處理,以降低溫度對超低溫閥門密封性能的影響。同時在密封結構設計時,也要考慮采取相應的措施,保證密封的有效和可靠。

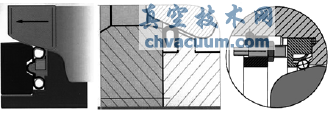

1)在進行閘閥、球閥和蝶閥設計時應考慮采用彈性密封結構,以使低溫變形得到部分補償。圖5為國外部分低溫蝶閥彈性密封結構。

圖5 國外部分低溫蝶閥彈性密封結構

2、截止閥的密封結構有平面密封、錐面密封和球面密封三種。為了使溫度變化對截止閥密封性能的影響最小,超低溫截止閥的密封面不能使用平面密封,應使用錐面密封或球面密封。

3、基于低溫介質對密封性能的影響,在設計蝶閥主密封結構時,應考慮采用雙偏心或三偏心結構,這樣可以減輕或消除蝶閥啟閉過程中密封面的過度擠壓、刮擦等現象,降低磨損,提高使用壽命。

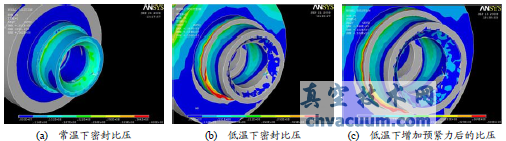

4、由于低溫引起密封面的變形,可能會發生常溫下密封良好的閥座在低溫狀態下發生泄漏,為此在計算密封預緊力時,在滿足許用比壓的基礎上,應適當增加超低溫閥門的閥座預緊力,建議增加30%左右。圖6為球閥密封座密封比壓的仿真應力圖,仿真結果顯示-196℃低溫時,增加30%的預緊力才能符合密封要求。

圖6 球閥閥座密封比壓仿真應力圖

5、超低溫閥門的閥桿通常采用填料密封型式。由于填料一般都是非金屬材料,其線膨脹系數比金屬填料函和閥桿大得多,因此在常溫下裝配的填料,降到一定溫度后,其收縮量大于填料孔和閥桿的收縮量,會造成預緊壓力減小引起泄漏。因此在設計填料壓蓋壓緊結構時,應采用蝶型彈簧墊片進行預緊,使填料在低溫時的預緊力能得到連續補償,從而保證填料密封性能長期有效。

6、超低溫閥門的中法蘭一般采用纏繞墊片密封結構,纏繞墊片同填料一樣,在低溫時,因材料線膨脹系數的不同,其密封比壓會有所減小,從而引起低溫介質外漏,因此中法蘭緊固螺栓連接處也應采用蝶型彈簧墊片進行補償。

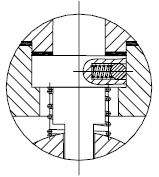

4.3、防靜電結構設計

基于LNG介質的易燃易爆特性,在設計LNG船用超低溫閥門時,必須考慮防靜電措施.尤其對非金屬高分子材料閥座,有集聚靜電的危險,靜電能引起火花造成燃燒和爆炸。因此在設計時,應考慮在閥桿與閥體之間、閥桿與關閉件之間設置導通裝置,從而引出靜電,消除隱患。對金屬密封的超低溫閥門,可不設置導通裝置,但在裝配后應測量閥桿與閥體、關閉件與閥體之間的電阻值小于設計規范所規定的10Ω。圖7為典型防靜電導通裝置的結構。

圖7 典型防靜電導通裝置

4.4、防異常升壓結構設計

對于球閥、閘閥等截止類閥門,關閉狀態時存在著封閉的中腔,隨著環境溫度的逐漸提高,中腔內的低溫液化天然氣將隨著溫度的升高,發生氣化,體積約增大600倍,壓力會迅速增加,如壓力無法排出將造成嚴重事故,因此在設計時考慮當中腔壓力升高時,閥門能自動將高壓介質排放出去。通常采用內部泄放和外部泄放兩種方法。內部泄放是通過泄放孔將閥門中腔與管路進口端聯通,使中腔壓力始終與管路進口端平衡;或者進口端采用彈性閥座或壓力泄放孔連接中腔和管路進口端,當中腔壓力達到設定的安全泄放壓力時,中腔介質泄放至進口管路內。外部泄放是在中腔閥體上安裝一泄放閥,當中腔壓力達到泄放壓力時,中腔介質泄放至閥體外或收集到泄放氣瓶中。

5、超低溫閥門試驗研究

5.1、低溫性能試驗裝置設計

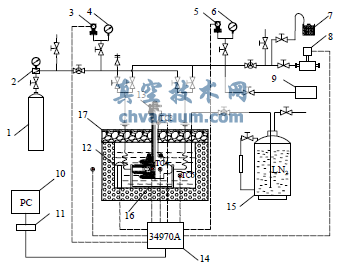

LNG船用超低溫閥門必須進行超低溫狀態下的密封性能和操作性能的試驗等。根據設計標準規范要求,結合數據采集和計算機處理技術,設計了超低溫閥門低溫性能試驗裝置,原理圖如圖8所示。該試驗裝置通過溫度傳感器監測到閥體內外、閥蓋、填料函和試驗管道內氦氣的溫度,以保證試驗在所需溫度范圍內進行;低溫閥的內泄漏量檢測根據密封性能等級不同,采用不同量程的流量計或氣泡檢漏儀進行數據采集;低溫閥外密封由氦質譜儀進行檢漏;試驗介質液氮的液位高度通過液位傳感器監測,具有上下限報警功能;試驗管路上安裝有壓力傳感器,用以采集閥門進出口壓力值。所有試驗數據通過采集卡輸入計算機進行計算、顯示和存儲,并由計算機對試驗結果與相關標準或用戶要求的泄露量進行比對,作出判據。

5.2、超低溫閥門試驗項目

超低溫閥門應在常溫下按通用閥門標準進行各項性能試驗,對于船用超低溫閥門還應進行低溫狀態下的密封性能試驗和操作性能試驗,表1為超低溫閥門低溫性能試驗項目內容及要求。

1、氦氣源;2、調壓閥;3,5、壓力傳感器;4,6、精密壓力表;7、酒精計泡器;8、微流量計;9、真空泵;10、數據采集電腦;11、數據通訊卡;12、液位傳感器;13、被測閥門;14、數據采集儀;15、自增壓供液氮裝置;16、低溫試驗槽;17、保溫蓋

圖8 低溫性能試驗裝置原理圖

表1 超低溫閥門低溫性能試驗內容及要求

6、結束語

LNG超低溫閥門由于其使用介質分子量小,粘度低,浸透性強,容易泄漏,且其具有易燃易爆的特性,因此在使用時,對閥門密封性能提出了更高、更嚴格的要求,同時在安全防爆、防靜電方面也需要采取一定的防范措施.為此在進行超低溫閥門設計時,除了要遵守閥門設計的一般規則外,還必須考慮以下幾點:1)根據LNG介質特性和-163℃工作溫度選用合適的相容材料;2)閥門密封應采用柔性結構,使溫度變化所造成的不利影響得到有效補償;3)采用合理的防火、防爆結構和防超壓結構;4)各金屬零部件在加工過程中必須進行深冷工藝處理,以穩定材料金相組織,消除低溫變形;5)對船用超低溫閥門必須進行低溫性能試驗驗證。