閥門壓力試驗(yàn)的質(zhì)量控制

論述了試驗(yàn)人員、采用標(biāo)準(zhǔn)、試驗(yàn)設(shè)備和試驗(yàn)方法等是影響壓力試驗(yàn)質(zhì)量的主要因素,提出了相應(yīng)的質(zhì)量控制措施。

1、概述

閥門的壓力試驗(yàn)包括殼體試驗(yàn)和密封試驗(yàn),其目的是檢驗(yàn)閥門承壓部件的強(qiáng)度和嚴(yán)密性。在試驗(yàn)過程中,通過觀察承壓部件有無明顯變形或破裂,驗(yàn)證閥門是否具有設(shè)計(jì)壓力( 或公稱壓力) 下安全運(yùn)行所必需的承壓能力,通過觀察閥體及連接處有無滲漏,檢驗(yàn)閥門各部位的嚴(yán)密性。在對(duì)閥門壓力試驗(yàn)過程中,如果試驗(yàn)設(shè)備選型不當(dāng),操作程序不符合要求,將會(huì)嚴(yán)重影響閥門的檢驗(yàn)質(zhì)量,為閥門正常使用留下安全隱患。

2、分析

2.1、檢驗(yàn)人員

人員因素是試驗(yàn)質(zhì)量形成過程中的重要因素。檢驗(yàn)人員必須做到嚴(yán)格按照檢驗(yàn)標(biāo)準(zhǔn),確保試驗(yàn)壓力和保壓時(shí)間,遵循誰檢驗(yàn)誰負(fù)責(zé),誰簽字誰負(fù)責(zé)的原則開展檢驗(yàn)工作。閥門檢驗(yàn)人員還應(yīng)了解閥門設(shè)計(jì)制造的相關(guān)知識(shí),懂得閥門的結(jié)構(gòu)和原理,熟悉材料的基本特性,明確閥門容易出現(xiàn)缺陷的薄弱部位和應(yīng)力分布狀況,掌握相關(guān)標(biāo)準(zhǔn)條款的內(nèi)容和內(nèi)涵,積極思考,有的放矢,認(rèn)真分析,做到不漏檢,不誤判。

2.2、檢驗(yàn)標(biāo)準(zhǔn)

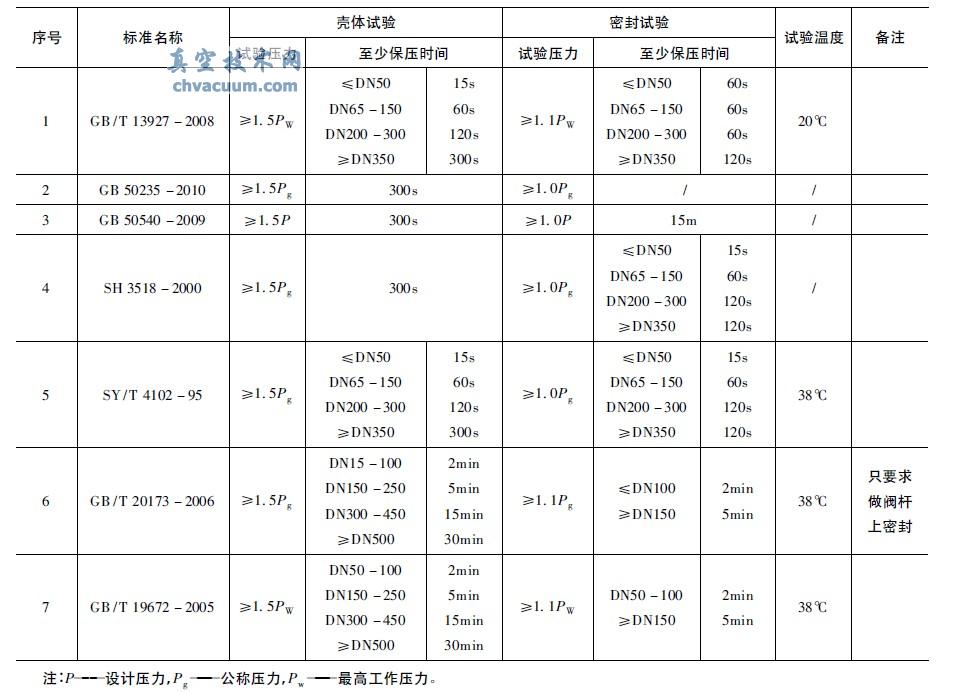

標(biāo)準(zhǔn)是檢驗(yàn)工作和評(píng)定的依據(jù),因標(biāo)準(zhǔn)規(guī)定技術(shù)參數(shù)的差異( 如試驗(yàn)壓力和保壓時(shí)間) 往往得出不同的結(jié)論。如某閥門依據(jù)GB /T 13927 - 2008 的要求,閥門殼體壓力試驗(yàn)為2. 4MPa,保壓時(shí)間為1min,未發(fā)現(xiàn)滲漏現(xiàn)象。但是,閥門按照GB 50540- 2009 的相關(guān)要求進(jìn)行壓力試驗(yàn),殼體試驗(yàn)壓力2. 4MPa,保壓不少于5min,在保壓2. 2min 后閥體出現(xiàn)了滲漏。

目前,閥門壓力試驗(yàn)使用的標(biāo)準(zhǔn)主要有GB /T13927 - 2008、GB 50540 - 2009 和SH 3518 - 2000等,其試驗(yàn)壓力基本相同即為公稱壓力( 或最高工作壓力) 的1. 5 倍,但保壓時(shí)間相差較大( 表1) 。由于通徑與安全狀況存在一定關(guān)系,因此根據(jù)不同通徑規(guī)定不同保壓時(shí)間顯得更科學(xué)合理。另外殼體壓力試驗(yàn)是超過最高工作壓力的抗拉強(qiáng)度試驗(yàn),如果閥門內(nèi)存在微裂紋等缺陷,在拉應(yīng)力作用下容易出現(xiàn)擴(kuò)展現(xiàn)象,隨著保壓時(shí)間的延長,微裂紋擴(kuò)展到表面而出現(xiàn)滲漏現(xiàn)象。閥體內(nèi)裂紋性缺陷應(yīng)嚴(yán)格控制,同時(shí)采用何種檢驗(yàn)標(biāo)準(zhǔn)應(yīng)根據(jù)閥門的類型和用途科學(xué)選擇。

2.3、試驗(yàn)設(shè)備

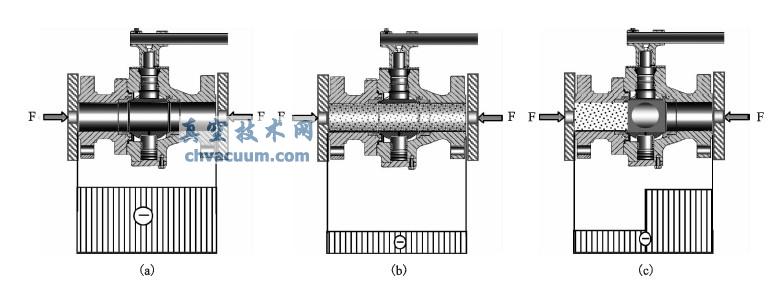

閥門壓力試驗(yàn)一般通過閥門試驗(yàn)機(jī)完成。目前國內(nèi)生產(chǎn)的閥門試驗(yàn)機(jī)主要有抱卡式和頂壓式兩種。頂壓式是兩個(gè)密封板將閥門對(duì)頂形成預(yù)緊力并通過O 形圈實(shí)現(xiàn)密封。裝卡閥門前,先調(diào)整油缸壓力與試驗(yàn)壓力相匹配( 一般閥門試驗(yàn)機(jī)制造廠提供試驗(yàn)壓力- 油缸壓力- 公稱通徑關(guān)系曲線) ,然后開始升壓到試驗(yàn)壓力( 圖1) ,閥門在開始升壓前,閥體將受到較大壓應(yīng)力,容易造成閥體變形和開口缺陷的自閉,甚至損壞閥門。

表1 閥門壓力試驗(yàn)主要標(biāo)準(zhǔn)規(guī)定的試驗(yàn)壓力、保壓時(shí)間以及試驗(yàn)溫度

(a) 壓力試驗(yàn)之前(b) 殼體試驗(yàn)保壓期間(c) 密封性試驗(yàn)

圖1 頂壓式壓力試驗(yàn)時(shí)閥體軸向應(yīng)力分布

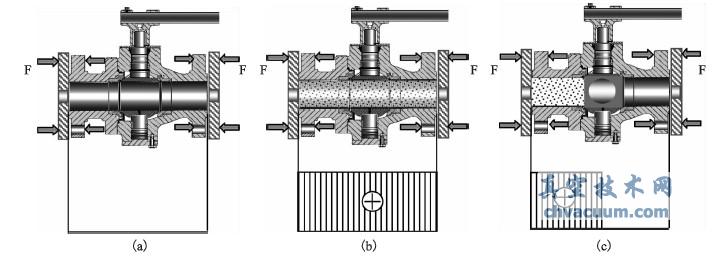

抱卡式試驗(yàn)機(jī)通過三爪將閥門法蘭與密封盲板夾在一起,并通過O 形圈密封。裝卡閥門前,先調(diào)整油缸壓力與試驗(yàn)壓力相匹配。閥門法蘭與密封盲板夾緊后,升壓之前,閥體應(yīng)力為0,盲板受到閥體內(nèi)部的推力,由于作用力與反作用力,閥門本體受到拉應(yīng)力。密封試驗(yàn)時(shí),介質(zhì)側(cè)受到拉應(yīng)力,無介質(zhì)側(cè)應(yīng)力為0( 圖2) 。

(a) 升壓之前(b) 殼體試驗(yàn)(c) 密封試驗(yàn)

圖2 抱卡式壓力試驗(yàn)時(shí)閥體軸向應(yīng)力分布

根據(jù)試驗(yàn)方式分析,頂壓式和抱卡式各有優(yōu)缺點(diǎn),特別是對(duì)閥體內(nèi)的應(yīng)力分布有明顯不同。采用頂壓式試驗(yàn)機(jī)工裝結(jié)構(gòu)簡單,裝卡方便,檢驗(yàn)速度快,但閥體應(yīng)力主要為壓應(yīng)力( 軸向) ,容易掩蓋缺陷。采用抱壓式試驗(yàn)機(jī)閥體應(yīng)力主要為拉應(yīng)力( 軸向) ,容易產(chǎn)生缺陷( 如微裂紋等) 。對(duì)于直徑較大閥門的壓力試驗(yàn),宜采用抱卡式,避免閥門因壓緊力過大造成損壞。閥門試驗(yàn)機(jī)特別是頂壓閥門試驗(yàn)機(jī)采用伺服系統(tǒng),該系統(tǒng)可以根據(jù)試驗(yàn)壓力自動(dòng)調(diào)節(jié)壓緊力。

2.4、環(huán)境溫度

環(huán)境溫度也是影響閥門壓力試驗(yàn)的重要因素,多數(shù)標(biāo)準(zhǔn)對(duì)壓力試驗(yàn)的溫度作了明確規(guī)定。GB /T13927 - 2008 中規(guī)定,試驗(yàn)介質(zhì)的溫度應(yīng)在5 ~ 40℃之間。工業(yè)閥門基本采用金屬材料制造,由于金屬材料在環(huán)境溫度較低時(shí),易發(fā)生脆性破壞。當(dāng)溫度接近材料的無延性轉(zhuǎn)變溫度( 金屬溫度由高到低下降時(shí),金屬材料由塑性變形轉(zhuǎn)變?yōu)榇嘈云茐牡臏囟? 時(shí),材料容易產(chǎn)生缺陷或破壞。因此閥門壓力試驗(yàn)時(shí),其環(huán)境溫度或介質(zhì)溫度不宜低于5℃,對(duì)于低合金鋼不宜低于15℃。

2.5、試驗(yàn)方法

殼體試驗(yàn)時(shí),閥門處于開啟狀態(tài),無論從何方向引入介質(zhì),對(duì)試驗(yàn)結(jié)果沒有太大的影響。密封試驗(yàn)時(shí),對(duì)于規(guī)定了介質(zhì)流通方向的閥門( 如截止閥等) ,應(yīng)按規(guī)定的流通方向加壓。對(duì)于止回閥,應(yīng)按流向相反的方向引入介質(zhì)并加壓。如果介質(zhì)引入方向錯(cuò)誤,容易造成閥門試驗(yàn)結(jié)果錯(cuò)誤或無法進(jìn)行試驗(yàn)。

閥門上密封試驗(yàn)時(shí),閥門應(yīng)處于全開狀態(tài),使上密封關(guān)閉,給體腔充滿試驗(yàn)介質(zhì),并逐漸加壓到規(guī)定的試驗(yàn)壓力,然后檢查上密封性能。

2.6、閥門內(nèi)氣體

在向閥門引入液態(tài)介質(zhì)時(shí),閥門內(nèi)的部分氣體容易聚集于腔體的最高處或死角。GB /T 13927 -2008 規(guī)定,進(jìn)行壓力試驗(yàn)時(shí),應(yīng)排凈閥門體腔內(nèi)的空氣。但實(shí)際試驗(yàn)過程中,只有立式閥門試驗(yàn)機(jī)可以設(shè)置排氣孔進(jìn)行排氣,在臥式閥門試驗(yàn)機(jī)上無法實(shí)現(xiàn)。當(dāng)受檢閥門達(dá)到試驗(yàn)壓力后穩(wěn)壓階段時(shí),其試驗(yàn)壓力可能不斷下降,因此不能因?yàn)椴荒鼙憾袛嚅y門不合格,此時(shí)應(yīng)分析其原因,檢查閥門外觀是否存在泄漏部位。

2.7、試驗(yàn)介質(zhì)

閥門壓力試驗(yàn)所用的試驗(yàn)介質(zhì)通常循環(huán)使用。閥門內(nèi)的油脂、鐵屑等雜物進(jìn)入試驗(yàn)介質(zhì),將會(huì)影響試驗(yàn)機(jī)啟閉件( 換向閥等) 的密封性,造成無法穩(wěn)壓,因此不能單憑不能穩(wěn)壓來判斷閥門壓力試驗(yàn)合格與否。為了消除試驗(yàn)介質(zhì)對(duì)試驗(yàn)結(jié)果的影響,應(yīng)定期更換試驗(yàn)用水或進(jìn)行水質(zhì)處理,清除油脂和鐵屑等污物,定期清洗和更換過濾器、水路和啟閉元件,確保試驗(yàn)質(zhì)量。

2.8、涂漆

閥體表面涂漆的閥門,不僅容易造成外觀缺陷的漏檢,對(duì)壓力試驗(yàn)也產(chǎn)生一定的影響。因?yàn)橹睆捷^小的孔洞,如果用漆封堵,可以承受較高的壓力。在實(shí)際檢驗(yàn)過程中的保壓期間,應(yīng)注意觀察涂漆部位,如有突起,應(yīng)剝開漆膜,檢查是否存在微孔等缺陷。

3、結(jié)語

壓力試驗(yàn)是閥門檢驗(yàn)的重要內(nèi)容之一,為了減少閥門壓力試驗(yàn)不利因素的影響,應(yīng)從人員、設(shè)備、方法及環(huán)境等方面,提升試驗(yàn)人員的責(zé)任意識(shí)、技術(shù)素質(zhì)和業(yè)務(wù)能力。只有正確選擇試驗(yàn)設(shè)備的類型和加壓方式,加大試驗(yàn)設(shè)備的維護(hù)保養(yǎng),根據(jù)閥門的結(jié)構(gòu)類型采用正確的操作方法,在標(biāo)準(zhǔn)規(guī)定的環(huán)境條件下進(jìn)行壓力試驗(yàn),不斷探索閥門壓力試驗(yàn)的新技術(shù)和新方法,確保試驗(yàn)結(jié)果的準(zhǔn)確性和真實(shí)性,才能不斷提高閥門質(zhì)量檢驗(yàn)的水平。