閥門用抗爆O形圈快速泄壓檢測(cè)技術(shù)研究

探討了閥門用抗爆O 形圈快速泄壓檢測(cè)技術(shù)的基本原理、試驗(yàn)方法與步驟、結(jié)果評(píng)價(jià)及檢測(cè)裝置的設(shè)計(jì),提出并解決了檢測(cè)模具的設(shè)計(jì)、加熱與溫度準(zhǔn)確控制方式等技術(shù)關(guān)鍵。

1、概述

目前,國(guó)內(nèi)石化及天然氣高壓閥門采用的抗爆O 形圈基本由國(guó)外進(jìn)口,其價(jià)格是國(guó)內(nèi)同類產(chǎn)品的數(shù)十倍。其主要原因是我國(guó)缺乏抗爆O 形圈產(chǎn)品質(zhì)量失效評(píng)價(jià)檢測(cè)技術(shù),即國(guó)際通用的快速泄壓( Rapid Gas Decompression - RGD) 檢測(cè)技術(shù),以及相應(yīng)的檢測(cè)標(biāo)準(zhǔn)技術(shù)規(guī)范體系。通過(guò)對(duì)閥門用抗爆O 形圈RGD 檢測(cè)技術(shù)的研究,及RGD 檢測(cè)裝置的研制,完善了O 形圈失效分析與檢測(cè)手段。

2、檢測(cè)原理

美國(guó)石油協(xié)會(huì)標(biāo)準(zhǔn)API 6D 中規(guī)定,壓力在CL600( 10MPa) 及以上用于碳?xì)浠衔餁怏w介質(zhì)的閥門,其O 形圈應(yīng)選擇抗爆O 形圈。美國(guó)TOTAL 公司通用技術(shù)規(guī)范“管道閥門”規(guī)定,除Class A 級(jí)( 即介質(zhì)為水、空氣、氮?dú)狻⒁簯B(tài)油,溫度為室溫~ 75℃,用于灌水等工況) 外的其他等級(jí)用O 形圈必須通過(guò)RGD 或AED ( Anti - explosion Decompression) 測(cè)試。NORSOK M710 標(biāo)準(zhǔn)給出的RGD 定義是承壓設(shè)備內(nèi)部快速壓力降低導(dǎo)致滲入彈性材料( 如O 形圈) 的介質(zhì)膨脹以致爆破的檢驗(yàn)方法。其前提是承壓設(shè)備內(nèi)部的壓力降低速率必須大于滲入彈性材料內(nèi)部的介質(zhì)的擴(kuò)散速率。目前,RGD 或AED 檢測(cè)技術(shù)在國(guó)外逐步得到認(rèn)可和推廣。

所有彈性材料都有一定的滲透性,當(dāng)滲入密封圈內(nèi)的氣體壓力被釋放時(shí),進(jìn)入密封件內(nèi)的氣體膨脹并試圖向低壓方向逸散,如果突然泄壓,密封圈就會(huì)像氣球那樣爆破。在某些含氧的情況下,密封圈會(huì)由于急劇泄壓而燒毀。Park 公司對(duì)密封圈快速泄壓進(jìn)行了大量的研究,并推薦采用N380 - 80 橡膠材料。挪威標(biāo)準(zhǔn)M710 將抵抗RGD 爆破性能列為密封件材料選擇的重要指標(biāo)之一,并制定了RGD檢測(cè)技術(shù)規(guī)范。

3、RGD 試驗(yàn)與分析

3.1、試驗(yàn)條件

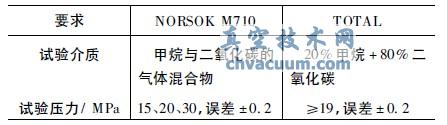

各標(biāo)準(zhǔn)對(duì)O 形圈RGD 試驗(yàn)的規(guī)定見(jiàn)表1。

表1 抗爆O 形圈RGD 試驗(yàn)條件

續(xù)表1

3.2、試驗(yàn)步驟

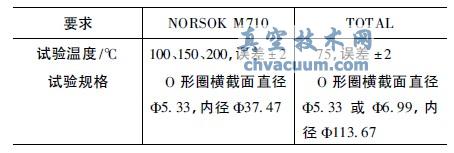

目前,國(guó)內(nèi)外針對(duì)O 形圈的RGD 試驗(yàn)均采用NORSOK M710 或美國(guó)TOTAL 公司的技術(shù)規(guī)范( 表2) 。

表2 RGD 試驗(yàn)步驟

3.3、結(jié)果評(píng)價(jià)

當(dāng)抗爆O 形圈試樣經(jīng)過(guò)RGD 帶壓熱循環(huán)試驗(yàn)后,將試樣按徑向等分切成四段( 圖1) ,用顯微鏡或至少可放大10 倍的放大鏡觀察試樣橫截面上內(nèi)裂紋情況,進(jìn)行等級(jí)評(píng)定( 表3) 。一般情況下,RGD試驗(yàn)后,被測(cè)抗爆O 形圈的結(jié)果評(píng)價(jià)等級(jí)超過(guò)3 級(jí)即可以拒收。圖2 為RGD 試驗(yàn)后O 形圈試樣截面典型示意圖,由于該試樣橫截面上出現(xiàn)超過(guò)8 條的內(nèi)裂紋,且有1 條以上的內(nèi)裂紋長(zhǎng)度超過(guò)橫截面直徑的80%,但無(wú)貫穿性裂紋,故而評(píng)為4 級(jí)。

4.2、溫度控制

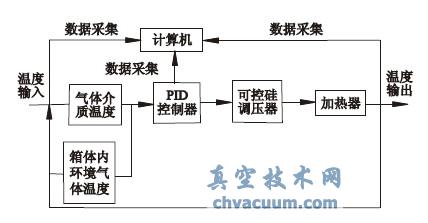

針對(duì)O 形圈RGD 檢測(cè)過(guò)程的溫度要求( t≤200℃,誤差± 2℃) ,采用特制箱體氣體加熱方式,利用模糊自適應(yīng)PID 控制與可控硅調(diào)壓及計(jì)算機(jī)采集與反饋技術(shù)相結(jié)合,實(shí)現(xiàn)RGD 檢測(cè)過(guò)程溫度快速、準(zhǔn)確控制。

加熱箱中,根據(jù)材料質(zhì)量、體積、傳熱面積、傳熱系數(shù)和材料性質(zhì)等因素,確定加熱片的總功率,同時(shí)為保證傳熱均勻,溫度控制準(zhǔn)確,在試驗(yàn)箱體內(nèi)壁四周均布安裝功率相同的加熱片。箱體底部安裝不銹鋼支撐架,以支撐試驗(yàn)?zāi)>摺囟瓤刂剖抢媚:赃m應(yīng)PID 算法和可控硅調(diào)壓控制加熱片實(shí)現(xiàn)( 圖5) 。

圖5 RGD 檢測(cè)溫度控制流程

首先,可控硅調(diào)壓器接收4 ~ 20mA 的信號(hào),調(diào)整輸出電壓。輸出電壓改變,加熱片的功率隨之改變,進(jìn)而控制加熱溫度。溫度控制過(guò)程中,選取2 個(gè)測(cè)溫點(diǎn),分別監(jiān)測(cè)加熱箱體內(nèi)部環(huán)境氣體和模具內(nèi)部試驗(yàn)介質(zhì)溫度。通過(guò)此對(duì)工藝過(guò)程進(jìn)行溫度監(jiān)視,并將采集到的溫度信號(hào)反饋到控制器,進(jìn)行整體的溫度控制,從而達(dá)到控制要求。RGD 檢測(cè)時(shí),首先將加熱箱體內(nèi)部環(huán)境氣體溫度加熱并穩(wěn)定在規(guī)定值,然后將模具內(nèi)部試驗(yàn)介質(zhì)溫度穩(wěn)定在檢測(cè)規(guī)定值及誤差± 2℃范圍內(nèi)。

5、結(jié)語(yǔ)

RGD 檢測(cè)抗爆O 形圈高壓的氣體滲透、擴(kuò)散、膨脹、爆破等過(guò)程及橫截面裂紋等失效分析與結(jié)果評(píng)價(jià),彌補(bǔ)了彈性材料拉伸、硬度等常規(guī)測(cè)試的不足,有助于指導(dǎo)高溫高壓碳?xì)浠衔锕r彈性材料( O 形圈) 的選擇與產(chǎn)品質(zhì)量改進(jìn),解決出口石油化工管道閥門密封件的技術(shù)問(wèn)題,提高抗爆O 形圈產(chǎn)品的國(guó)產(chǎn)化率。