粗氬液化器液氮調節(jié)閥閥后管道泄漏的分析和應急處理

KDON-15000/15000型空分設備粗氬液化器液氮調節(jié)閥閥后管道大量漏液,為了不影響空分設備正常供應氧、氮、氬產(chǎn)品,改變精氬系統(tǒng)的工藝流程后,保持空分設備繼續(xù)運行。簡介制氬系統(tǒng)的工藝流程和運行狀況,分析應急處理措施的可行性和實施效果。

1、制氬系統(tǒng)流程和運行狀況

五礦集團營口中板有限責任公司1#KDON-15000/15000型空分設備由杭氧設計、制造,采用分子篩吸附凈化、膨脹空氣進上塔、全精餾無氫制氬、內(nèi)壓縮流程,2003年投產(chǎn),產(chǎn)品氧氣、氮氣、氬氣的產(chǎn)量及純度均達標。

空分設備于2010年6月17日停運,2010年9月13日再次投入生產(chǎn)。通過大加熱、冷卻、積液和正常調整等階段,于2010年9月19日正式生產(chǎn)出氧氣。出氧后根據(jù)公司的生產(chǎn)安排,空分設備處于減負荷運行狀態(tài):空氣量60000~65000m3/h(設計空氣量77000m3/h),氧氣產(chǎn)量12000m3/h左右,氮氣產(chǎn)量13000m3/h。由于減負荷運行,氬餾分的氧、氮含量與正常生產(chǎn)時相比變化很大,盡管采取了低氬餾分量、低負荷運行方式,仍不能使粗氬中氮含量下降。后來通過調整主塔工況,包括膨脹空氣少量旁通、調整污氮進上塔調節(jié)閥V2和液氮進上塔調節(jié)閥V3開度等方法來改變液空、污液氮純度,使液空、污液氮純度大幅偏離設計值,從而消除因減負荷運行使氬餾分中氧、氮含量

偏離設計值較大的現(xiàn)象。一周后終于使粗氬中氬含量AI705上升至接近98.5%,投運粗氬液化器和精氬塔。

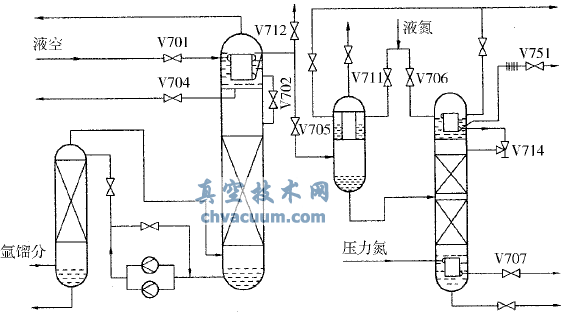

KDON-15000/15000型空分設備制氬系統(tǒng)流程如圖1所示。

圖1 KDON-15000/15000型空分設備制氬系統(tǒng)流程簡圖

2、故障現(xiàn)象與分析

2010年10月7日精氬塔投入運行,氬提取量為300m3/h。第二天,發(fā)現(xiàn)精餾塔冷箱西側15~20m高的中間部位出現(xiàn)大面積結霜現(xiàn)象,結霜部位寬度約3~5m、高度約5~6m,而且霜的痕跡顯現(xiàn)了塔皮內(nèi)鋼結構框架的形狀,這明顯是低溫液體順塔皮內(nèi)鋼結構框架流淌造成的冷箱結霜現(xiàn)象。

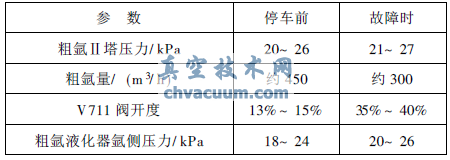

在結霜部位上方有以下液體閥門:手動閥V702(粗氬冷凝器液氬回流閥)、手動閥V704(粗氬冷凝器液空恒流閥)、氣動調節(jié)閥V711(粗氬液化器液氮調節(jié)閥)、氣動調節(jié)閥V706(精氬冷凝器液氮調節(jié)閥)和手動閥V714(精氬冷凝器液氬回流閥)。根據(jù)施工圖紙確定冷箱西側結霜位置內(nèi)部管道布置稀少,所以判斷為上述幾個閥門或閥門前后管道出現(xiàn)了問題。此時有操作人員反映,此次投產(chǎn)空分設備時V711閥的開度要比停運前大很多,相關參數(shù)比較見表1。

表1 空分設備停車前與故障時制氬系統(tǒng)相關參數(shù)比較

除粗氬量降低外,其他參數(shù)變化很小,但V711閥開度卻大幅增加,再根據(jù)結霜情況,暫時判斷為V711閥或與之相關管道出現(xiàn)了問題。

首先直接用蒸汽對結霜塔皮解凍,隨后在結霜位置上方、V711閥下方開孔,直接向冷箱內(nèi)吹入干燥常溫氣,希望讓泄漏液體直接汽化,防止低溫液體凍壞塔皮和繼續(xù)下流對下部設備以及冷箱基礎造成傷害。可是通過多日對通入氣體位置、吹入深度以及氣量的調整,塔皮結霜現(xiàn)象雖有緩解,但卻無法完全消除。而且冷箱基礎溫度已逐漸下降至-80℃。在不能判斷是否為此漏點造成故障的情況下只能停運精氬系統(tǒng)。

停運粗氬液化器和精氬塔的第二天,塔皮上的結霜現(xiàn)象消除,據(jù)此進一步確認為V711閥后管道泄漏。

3、應急處理措施

但停運精氬系統(tǒng)后,因為不抽取氬餾分,不利于主塔氧、氮分離,會嚴重影響上塔的精餾工況,使氧、氮產(chǎn)品的純度和氧提取率降低。如果不停運精氬系統(tǒng),就要從V712閥處排出粗氬氣,會造成能耗增加和冷量浪費。而且,液氬的市場需求量很大,售價很高,不生產(chǎn)會給公司帶來很大的經(jīng)濟損失。如果對空分設備冷箱進行扒砂大修,則耗資大、歷時長,會影響公司的正常生產(chǎn)。因此,想到了將粗氬液化器視作一條管道使用,不打開V711閥而直接使精氬塔投運的應急措施。

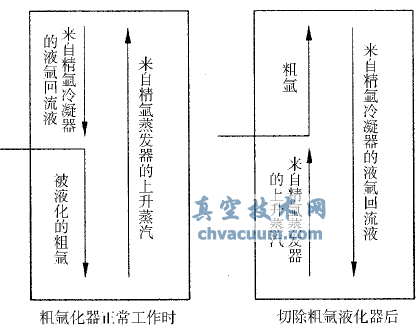

由精氬系統(tǒng)的工藝流程可知,粗氬液化器與精氬冷凝器都是為精氬塔提供回流液,只不過回流液供給的位置不同,能否將兩臺設備的任務由一臺設備完成?也就是說,將粗氬液化器看作是一條管道,將粗氬直接抽取入精氬塔作為精氬塔上部的上升蒸汽,而精氬蒸發(fā)器中被壓力氮氣蒸發(fā)的大部分氬和微量氮蒸汽作為精氬塔下部的上升蒸氣,將精氬冷凝器中被液氮冷凝下來的液氬作為整個精氬塔的回流液。熱質交換后,精氬蒸發(fā)器中汽化的蒸汽通過精氬塔中部后雖所剩無幾,但蒸汽中的不凝氮氣幾乎不會被冷凝,會一直上升至精氬冷凝器直至從V751閥排出。精氬系統(tǒng)工藝流程改變?nèi)鐖D2所示。

圖2 精氬系統(tǒng)工藝流程改變示意圖

精氬系統(tǒng)工藝流程改造的難點:

(1)粗氬Ò塔至粗氬液化器之間的管道直徑為110mm,而粗氬液化器至精氬塔的管道直徑為45mm,到底能抽多少量的工藝氬,不可預知。

(2)精氬塔的回流液完全來自精氬冷凝器,勢必增加精氬塔上半部和精氬冷凝器的工作負荷,精氬冷凝器液氮量要增加多少,精氬塔上半部和精氬冷凝器的負荷能增加多少,需要不斷摸索和嘗試。

4、實施效果

改變精氬系統(tǒng)工藝流程后,10月19日再次投運精氬塔,控制精氬塔上部壓力為17~22kPa,抽取粗氬氣200m3/h左右,調整V707閥開度以控制精氬塔阻力至正常水平,產(chǎn)品氬中氧、氮含量均達標。在之后的幾天,逐漸降低精氬塔上部壓力,在保證產(chǎn)品純度的前提下,生產(chǎn)液氬400m3/h,為設計值的80%。保證了大修之前空分設備的正常生產(chǎn)。

5、結束語

隨著空分設備使用年限的增加,困擾生產(chǎn)的各種問題會越來越多。如何解決這些問題,不但要靠豐富的經(jīng)驗和不斷地學習,更需要去用心思考。只有這樣,才能保證空分設備長期、穩(wěn)定運行。