自力式溫控閥流場的數值模擬及優化

以自力式溫控閥為研究對象,應用CFD軟件對其內部流場進行了三維數值模擬,找出溫度場分布的不足之處并加以優化,結果表明在感溫包中部加設節流擋板能夠使其周圍溫度場均勻準確,更有利于溫控閥對流體溫度的精確控制。

1、前言

自力式溫控閥是一種全自動的流體溫度和流量控制裝置。它的作用是當兩種溫度不同的流體分別通入閥腔,通過溫控閥內件自動調節兩者的流量,使出口溫度保持恒定,而無需外加驅動和控制裝置。作為一種新型閥門,溫控閥在我國的應用日益廣泛,主要應用于電站發電機組和離心壓縮機組等大型的高速回轉機組的軸承潤滑冷卻系統以及其它對流體有溫度控制要求的系統中,它具有結構簡單、性能可靠和節能等優點。

用于自力式溫控閥的感溫元件有不同的類型,如形狀記憶合金、雙金屬片等,但是目前較多采用的是蠟質感溫元件。迄今,國內外對采用蠟質感溫元件的自力式溫控閥多從感溫包和機械結構的角度進行分析研究,而很少應用數值模擬軟件對溫控閥的流道溫度場分析。本文應用CFD軟件FLUENT對某型號的溫控閥進行數值模擬,對其溫度場進行詳細的分析,以及對流道進行優化,使其能夠更好地發揮恒溫控制的作用。

2、自力式溫控閥的結構及工作原理

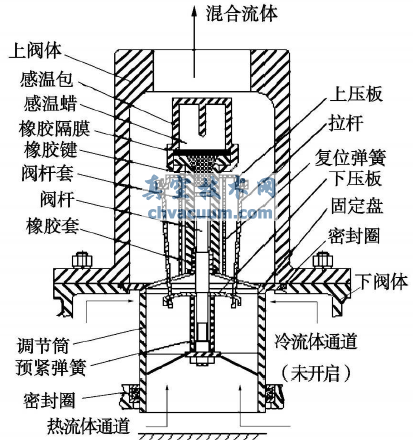

某一型號自力式溫控閥的結構如圖1所示。感溫包是核心部件,它既是流體的感溫元件,又是閥門的驅動元件,由感溫蠟與銅沫混合物組成,其中銅沫主要起導熱作用,可使感溫包內、外的熱量快速傳遞及均勻分布。驅動力基于溫度升高時蠟熔化的體積膨脹。感溫蠟的體積變化被錐形橡膠鍵放大,并傳給閥桿,改變調節筒的位移量,進而改變冷熱流體的流量,直到達到預定溫度。感溫蠟與橡膠鍵之間設有一層橡膠隔膜,起隔離作用。

圖1 自力式溫控閥結構示意

該自力式溫控閥為三通閥,兩進一出。熱流體首先進入溫控閥(此時冷流體通道還處于關閉狀態),通過調節筒內腔流經感溫包。當感溫包感知熱流體的溫度高于設定溫度值時,其內填的感溫蠟發生相變,體積膨脹,通過推動閥桿使調節筒產生位移,同時打開冷流體通道(熱流體通道變小),于是冷流體流入溫控閥,并與熱流體進行混合。冷、熱流體混合后,還要經過一小段空腔才到達感溫包,通過熱交換溫度達到一定值后,混合流體再經過感溫包與溫控閥出口之間的空腔室,最終流出溫控閥。反之,當混合流體溫度隨著冷流體與熱流體的混合而下降時,感溫蠟體積收縮,在復位彈簧的作用下快速關小冷流體進口通道,開大熱流體進口通道,保證混合后的流體溫度始格單元。

終維持在給定的溫度值。由此可見,閥桿的位移是蠟質感溫驅動元件溫度的函數。溫度變化使閥桿和調節筒不斷運動,調節冷熱流體的流量,實現對混合流體的溫度控制。

3、計算模型及網格劃分

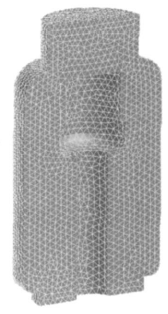

利用SolidWorks三維實體建模軟件,對圖1所示的調節筒以上的閥腔流道建模。為模擬冷熱流體在閥腔內混合后的溫度場狀態,取某一時刻冷熱流體比例為1:2的調節筒開度進行建模。在建模中略去彈簧和拉桿等閥內零部件,以便簡化計算。應用計算流體力學軟件FLUENT的前處理器GAMBIT軟件對計算模型進行網格劃分,如圖2所示,整個流道共劃分為39339個四面體網。

圖2 模型的網格結構剖視圖

4、計算結果及分析

本文所求解的基本方程是三維不可壓N-S方程,湍流模型采用標準k-E模型。離散方程的求解方法采用非結構網格上的SIMPLE算法,一階迎風格式。速度壓力場采用隱式的全場迭代解法。溫控閥內的流質為某牌號壓縮機潤滑油,邊界條件為速度進口和自由流出口,設定冷熱流體的進口流速均為0.5m/s。冷流體溫度為295K,熱流體溫度為325K。

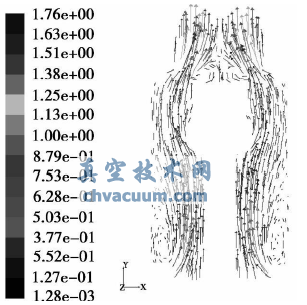

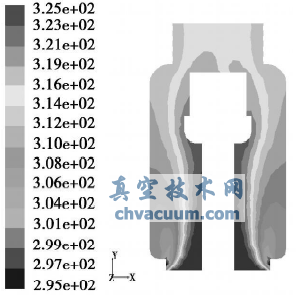

應用FLUENT軟件對溫控閥流道模型進行數值模擬,得到對稱面上的速度矢量圖和溫度分布云圖,如圖3、4所示。從圖中可以看出,閥門內的流場參數基本呈軸對稱分布,這是由于計算模型是軸對稱的,但流體處于湍流狀態,流動非常復雜,因此不可能呈現完全軸對稱,但總體上基本形成軸對稱分布。從圖中還可以看出,進口的冷熱流體經過閥內一段空腔的混合后,溫度逐漸均勻,有利于感溫包感知真實準確的混合流體溫度。但混合效果并不十分理想,溫度分層仍很明顯,從感溫包向外溫度逐漸降低。感溫包頂部流體混合劇烈,但溫度場也并未因此而很好地改善。根據理論計算,本例中混合后的平均溫度是315K,但是,從溫度分布云圖可知,感溫包所處的溫度環境明顯高于混合平均溫度,感溫包周圍的溫度約為318K左右,這是由于感溫包處的流體混合還不夠充分,因而感溫包周圍流體溫度偏高,而壁面流體溫度偏低,這樣就會導致感溫包對出口流體溫度控制產生誤差。為了提高溫控閥控溫的準確性,有必要對流道進行改進,以便使感溫包周圍的溫度更接近混合流體的平均溫度。

圖3 速度矢量圖

圖4 溫度分布云圖

5、流道優化

由于自力式溫控閥感溫包周圍流場混合不夠均勻,需要加強閥腔內冷熱流體混合的力度,因此考慮在閥腔流道內加設節流擋板。為對比擋板位置對節流混合效果的影響,分別在感溫包中部和下部加設擋板,建立了模型一和模型二。

對改進流道進行數值模擬,得到改進后流場的溫度分布,如圖5、6所示。加設節流擋板后,感溫包所處的溫度環境明顯改善,感溫包幾乎完全處于315K溫度的包圍之中,這是流體均勻混合后的準確溫度。說明加設擋板后,非常有利于感溫包對溫度的準確感知,并且,模型一的改進效果要明顯好于模型二。

圖5 模型一的溫度分布云圖

圖6 模型二的溫度分布云圖

圖7為模型一的速度矢量圖,從圖中可以看出,由于擋板的存在,大大加強了感溫包周圍流體的劇烈混合,因而能使感溫包周圍的溫度場變得均勻,使其能夠準確感知溫度進而更好地控制混合流體的溫度。

圖7 模型一的速度矢量圖

由于加設了節流擋板,閥內流體阻力會有所增大。阻力損失可以通過數值模擬計算得到的閥門進出口壓力損失來衡量,如表1所示。從表中可以看出,加設擋板后閥門進出口壓力損失有一定增大,即閥門阻力增大,且模型一的壓力損失稍大于模型二。但是,因加設擋板而引起壓力損失的增幅并不大(由無擋板的1.0%增為模型一的1.8%),而對于自力式溫控閥來說,感溫控溫的準確程度是其主要性能方面,感溫包周圍溫度場的均勻準確更為重要,加設擋板能使溫度場更加均勻,能夠更好的增加感溫包的控溫準確度,因此加設擋板更有利于提高溫控閥的使用性能,并且以感溫包中部加設擋板的流道模型性能最優。

表1進出口壓力損失對比

|

計算模型 |

無擋板 |

模型一 |

模型二 |

|

進口壓力(Pa) 出口壓力(Pa) 壓力損失(%) |

101647.2 100638.9 1.0 |

101647.7 99769.8 1.8 |

101646.3 100017.2 1.6 |

6、結論

(1)通過對自力式溫控閥流場的數值模擬,能夠詳細掌握閥內溫度場分布狀態,發現流場缺陷,這有助于溫控閥的優化設計,具有非常重要的實際意義;

(2)在感溫包中部加設節流擋板,雖然小幅度增加了一些阻力損失,但能夠使感溫包周圍流體充分混合,使其周圍溫度場明顯均勻準確,更有利于溫控閥對流體溫度的精確控制。