插入式低溫冷板模擬抽氣系統(tǒng)設計和實驗

本文根據(jù)北京放射性核素裝置(BRIF)-100 MeV 緊湊型回旋加速器主真空特點,設計了一套插入式低溫冷板模擬抽氣系統(tǒng)。該插入式低溫冷板抽氣系統(tǒng)的設計抽速為15 000 l/ s,包括兩塊冷板片,擋板,半開半閉屏蔽罩,及兩套制冷機,制冷機一級功率83W@80K,二級功率7.5W@20K。抽速和極限壓力測試采用定壓法,測試了不帶活性炭和帶活性炭不同情況下的抽速及對不同氣體的抽速。不帶活性炭平均抽速14 500 l/s;帶有活性炭平均抽速為16 000 l/s,冷板對氮氣和氫氣的平均抽速分別為16 000 l/s 和12 000 l/s。本文還對極限壓強、容量、降溫時間等低溫冷板的性能參數(shù)進行了測試,測試結(jié)果表明該套模擬抽氣系統(tǒng)極限壓力可達5. 8E-6Pa,抽速16 000 l/s,可在此基礎上進行100 MeV 回旋加速器主真空低溫抽氣系統(tǒng)的設計。

引言

北京放射性核素裝置-100 MeV 強流緊湊型回旋加速器的主磁鐵扇型谷區(qū)直徑4 m,夾角為35度,高度為500 mm,其可以利用的抽氣空間和流導有限僅為4 個500mm 的孔,負氫粒子在加速時的束流損失小于0.5% ,要求加速腔內(nèi)的真空度為5E-6 Pa,需要抽速為140 000 l/s。采用外置泵無法滿足抽速要求,

因此,需要采用內(nèi)置式低溫冷板抽氣系統(tǒng)。為了模擬100 MeV 強流回旋加速器所需低溫冷板抽氣系統(tǒng),設計了一套低溫冷板抽氣模擬實驗裝置。該裝置根據(jù)在100 MeV 回旋加速器上實際使用的條件和對抽速的要求,設計成半開放式低溫冷板抽氣系統(tǒng)。它可直接插入真空室內(nèi),充分利用低溫冷板的抽氣面積和屏蔽板、擋板的流導,以獲取最大的抽氣速率。

1、實驗低溫冷板抽氣系統(tǒng)的設計

1. 1、低溫冷板抽氣面積計

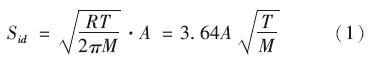

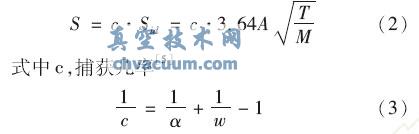

設計抽速為15 000 l/s。低溫冷板的有效抽速是根據(jù)冷凝面的理論抽速、捕獲幾率和輻射擋板的流導三個因素來確定的。不考慮輻射擋板,低溫冷板的理論抽速公式如下式所示:

式中,Sid為理論比抽速(l/ s·cm2);A 為低溫冷板的表面積(cm2);T 為被抽氣體的溫度(K);M 為被抽氣體的摩爾質(zhì)量(g/mol),在這里被抽氣體主要是氮氣,因此取28;R為氣體普適常數(shù);考慮到輻射擋板的流導和捕獲幾率時,有效抽速公式如下

α,粘附幾率,其意義是氣體分子與低溫抽氣面相碰撞,氣體分子被捕獲的幾率。對于氮氣而言,一般對20K的冷凝面,氮氣冷凝到抽氣面后不再逃逸出來,這是一種理想抽氣狀態(tài),因此可以按照理想狀態(tài)處理,取α=1;w,氣體分子從低溫冷板的入口進入低溫冷板表面的傳輸幾率(取決于擋板和屏蔽板的結(jié)構(gòu)),對于90度的人字型擋板,常取流導幾率w=0.48;S為泵的有效抽速(l/s)。由于系統(tǒng)要求有效抽速S為15 000 l/s,將(1)和(3)代入(2)中可得滿足抽速要求的最小抽氣面為0.5 m2。

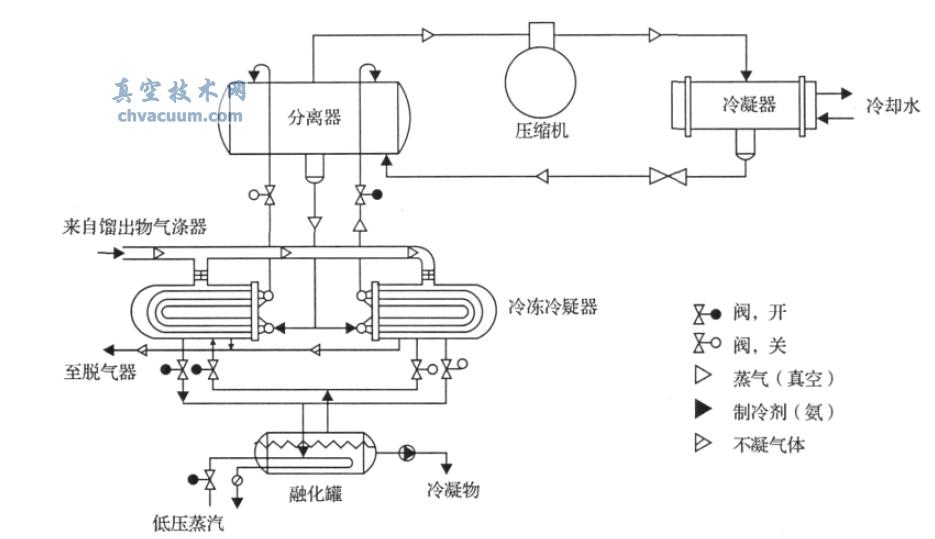

1.2、實驗低溫冷板抽氣系統(tǒng)的結(jié)構(gòu)

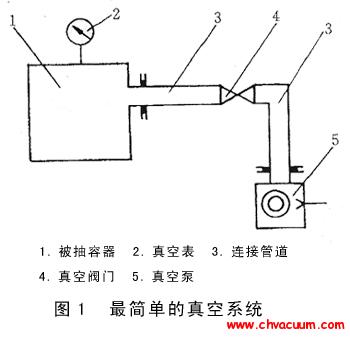

低溫冷板抽氣系統(tǒng)的結(jié)構(gòu)見圖1 所示,該低溫冷板抽氣系統(tǒng)由兩塊低溫冷板(如圖2所示)、一塊擋板、一個半開放式的屏蔽罩、兩臺GM 制冷機(一級83W@80K,二級7.5W@20K)等組成。系統(tǒng)通過接管固定在安裝法蘭上。低溫冷板材料為無氧銅,它由上下低溫冷板、連接板組裝而成,如圖2 所示。低溫冷板的外表面經(jīng)鍍鎳拋光達到鏡面,內(nèi)表面粘有活性炭。兩塊冷凝板的有效面積0.56 m2,大于要求的最小抽氣面積。擋板和屏蔽板外表面鍍鎳拋光達到鏡面,內(nèi)表面鍍黑。

2、性能測試

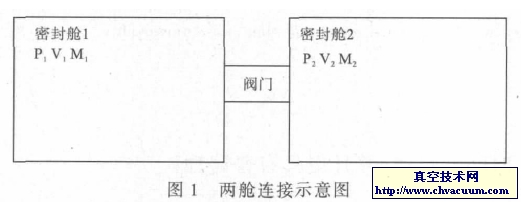

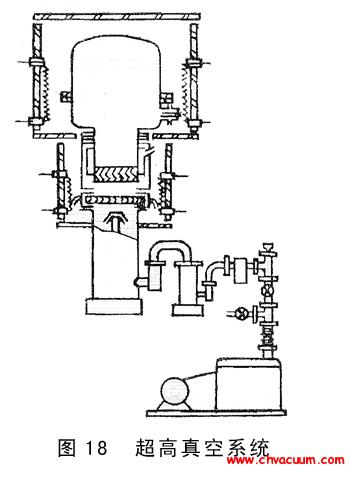

2.1、測試罩

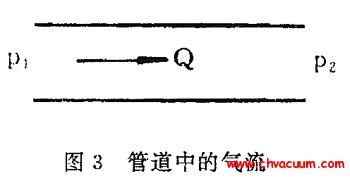

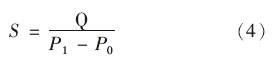

低溫冷板抽氣系統(tǒng)性能測試裝置如圖3 所示,抽速測試采用定壓法,通過流量計測得的進氣流量Q,測得測試罩中的壓力P1,抽速S 可以由下面關(guān)系式得:

此處P0為在圖3 測試裝置中的最低工作壓力。

低溫冷板實驗系統(tǒng)的設計極限壓力為5E-6Pa。一般抽速測試的起始壓力要低于極限壓力2個量級,所以測試抽速的壓力范圍為5E-4Pa ~1E-2Pa。在圖3 測試裝置上測量了低溫冷板對不同氣體的抽氣容量及降溫時間,抽氣容量是指對某種氣體的抽氣總量,即當抽速降低到初始抽速一半時,低溫冷板能抽走的氣體總量。低溫冷板的降溫時間是指低溫冷板從室溫降低到二級冷頭溫度所用的時間。

2.2、測試結(jié)果

2.2.1、極限真空

低溫冷板系統(tǒng)連續(xù)運行24 hrs,測試罩中的壓力測試結(jié)果如下:低溫冷板沒粘活性炭時,分子泵(80 l/s)和冷板組合工作,經(jīng)24 hrs 后,測試裝置中壓力為7.2E-6Pa,當關(guān)閉插板閥時,測試裝置中的壓力明顯上升。低溫冷板粘有28g椰殼活性炭時,打開制冷機4hrs 關(guān)閉分子泵口插板閥,經(jīng)24hrs,測試裝置中壓力為5.8E-6Pa。

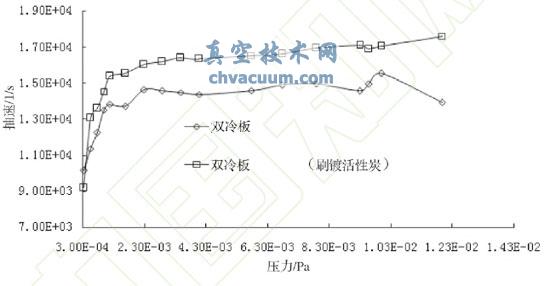

2.2.2、抽速

抽速測量采用CS100流量計控制進入測試罩中的氣體量;高真空測量采用BA規(guī)(ZJ-12),測量范圍1E-7Pa~1E-2 Pa,低真空測量采用電阻規(guī)(ZJ-52T),測量范圍1.0E-2~1E-5 Pa,配ZDF-5214 真空計。對氮氣測試結(jié)果如圖4 所示。圖4 中“◇”是冷板沒粘活性炭工作時對氮氣的抽速曲線,平均抽速14 500 l/s;“□”是其中一個冷板內(nèi)側(cè)粘有28g椰殼活性炭的抽速曲線,平均抽速16 000 l/ s。壓力在1E-4Pa 范圍時,由于用定壓法測試抽速時,很小的流量(> >本底出氣量)都會導致壓力的大幅度變化,所以導致在5E-4 Pa 到2E-3 Pa 大幅度的變化。

圖4 不同冷板組合的壓力抽速曲線

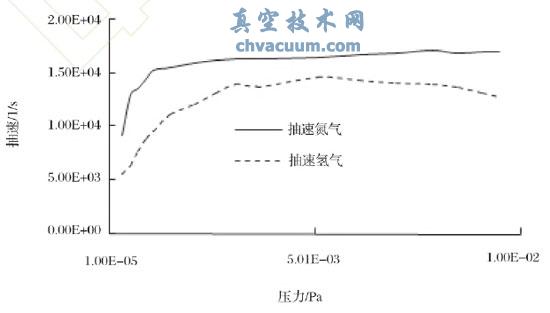

圖5 冷板對不同氣體的抽速曲線

100 MeV 回旋加速器離子源是負氫離子源,來自離子源的氫氣也是主真空室主要氣載之一,所以也對該套低溫冷板系統(tǒng)對氫氣的抽速進行測試。圖5 是粘有活性炭后低溫冷板對氮氣和氫氣的抽速曲線,實線是氮氣,虛線是氫氣,平均抽速分別為16 000 l/ s和12 000 l/ s。

2.2.3、抽氣容量

對低溫冷板抽氣裝置的抽氣容量進行測試。低溫冷板沒粘活性炭時對氮氣的抽氣容量為2.48 E+5 Pal;兩個低溫冷板中的其中一個粘貼有28 g 活性炭時,對氮氣的抽氣容量大于1.26E+6 Pal,同時對氫氣的抽氣容量也達到2.58E +5 Pal。

2.2.4、降溫時間及冷板溫度

經(jīng)測試,低溫冷板系統(tǒng)降溫時間為4 hrs。低溫冷板上溫度測量采用銠鐵傳感器(測量范圍1K ~305 K),經(jīng)4 hrs 低溫冷板溫度達到17.25 K。

3、結(jié)論

經(jīng)過測試,實驗低溫冷板抽氣系統(tǒng)在粘活性炭的條件下,運行24 hrs 后測試罩的極限壓力為5.8E-6 Pa,對氮氣的平均抽速16 000 l/s,大于設計抽速15 000 l/s,該結(jié)果為100 MeV 回旋加速器主真空系統(tǒng)設計提供了參考。

4、致謝

低溫冷板實驗系統(tǒng)的設計得到吳德忠老師的指導和幫助,在裝置安裝調(diào)試期間,串列加速器升級工程部機修組同事給予大力支持和幫助,在此對他們一并表示深深的感謝。